Nella moderna produzione di pellet, sia per biomassa, mangime o combustibile legnoso, le prestazioni e la longevità dei rivestimenti dei rulli svolgono un ruolo decisivo nell'efficienza complessiva della pressa. Tra i vari materiali utilizzati, l'acciaio per cuscinetti è diventato la scelta preferita grazie alla sua eccellente durezza, resistenza all'usura e alla fatica. Tuttavia, anche i gusci dei rulli in acciaio per cuscinetti più durevoli richiedono una manutenzione e una gestione operativa adeguate per ottenere prestazioni e durata ottimali. Questo articolo esplora le strategie chiave per mantenere e prolungare la durata dei gusci dei rulli in acciaio dei cuscinetti nelle linee di produzione di pellet.

1. Comprendere il ruolo dei gusci dei rulli in acciaio dei cuscinetti

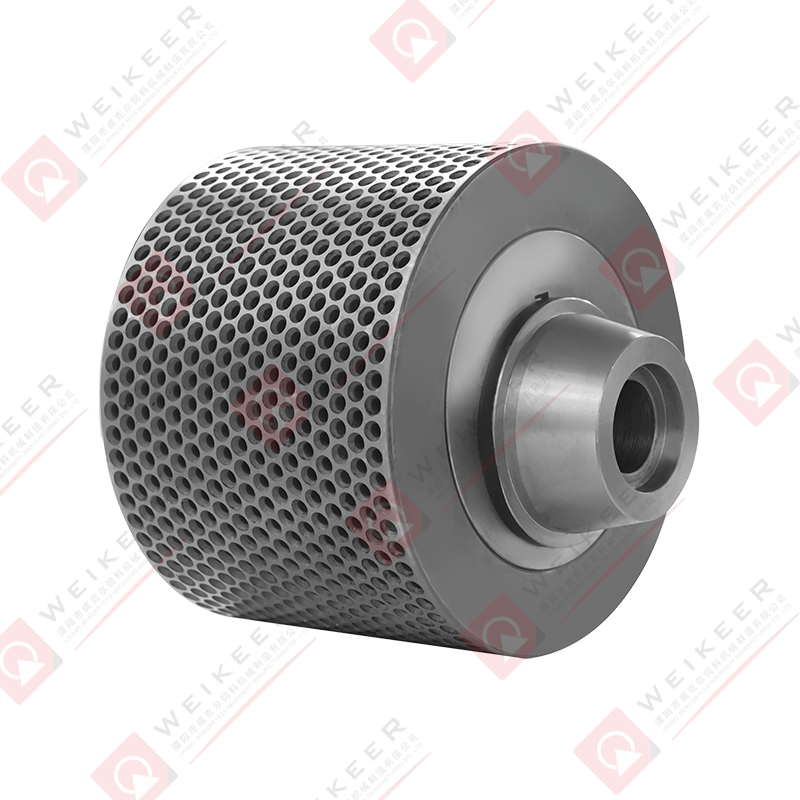

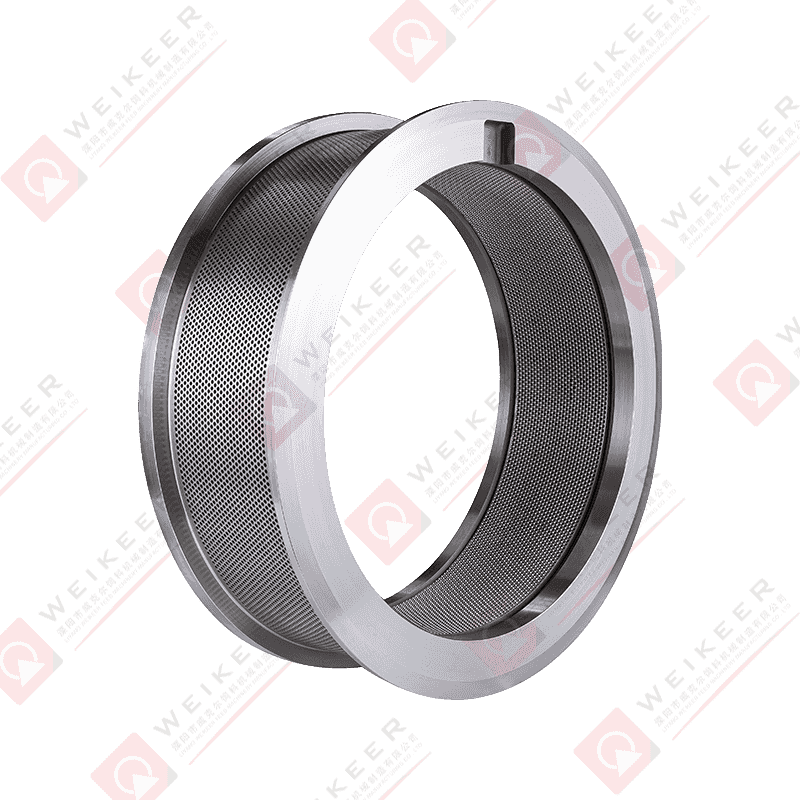

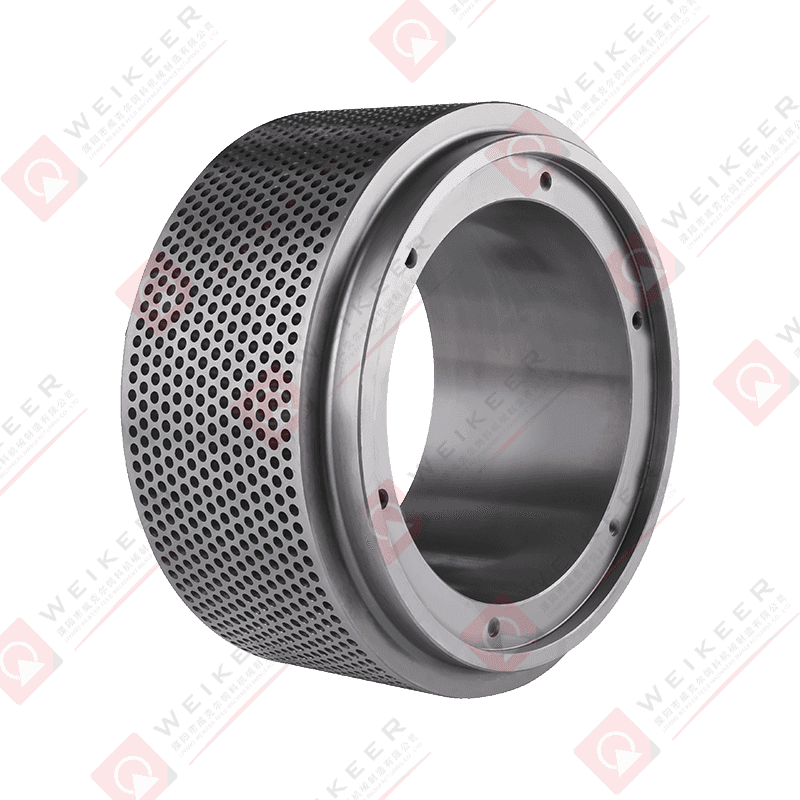

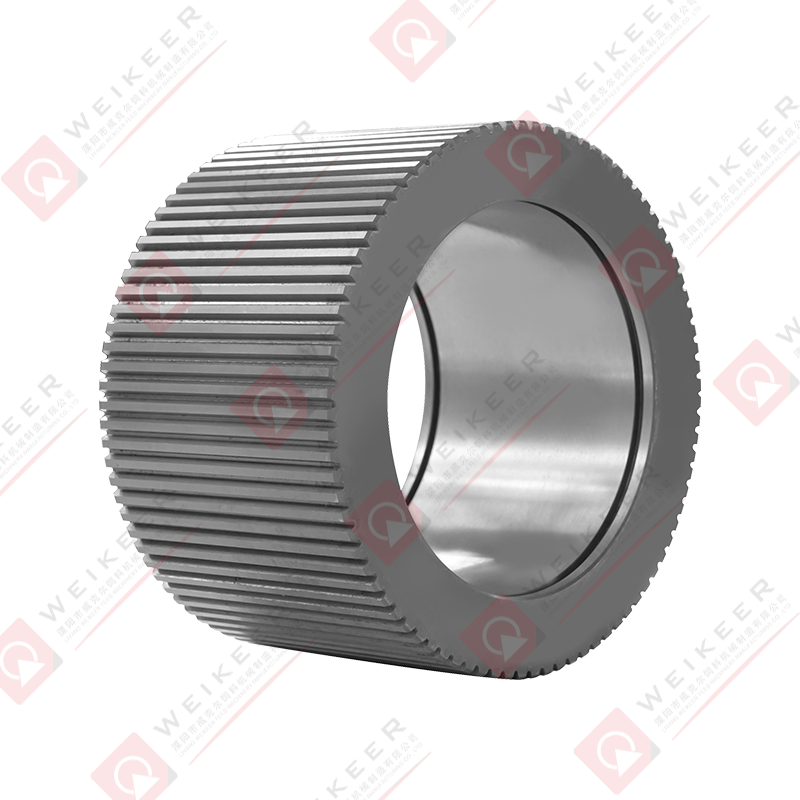

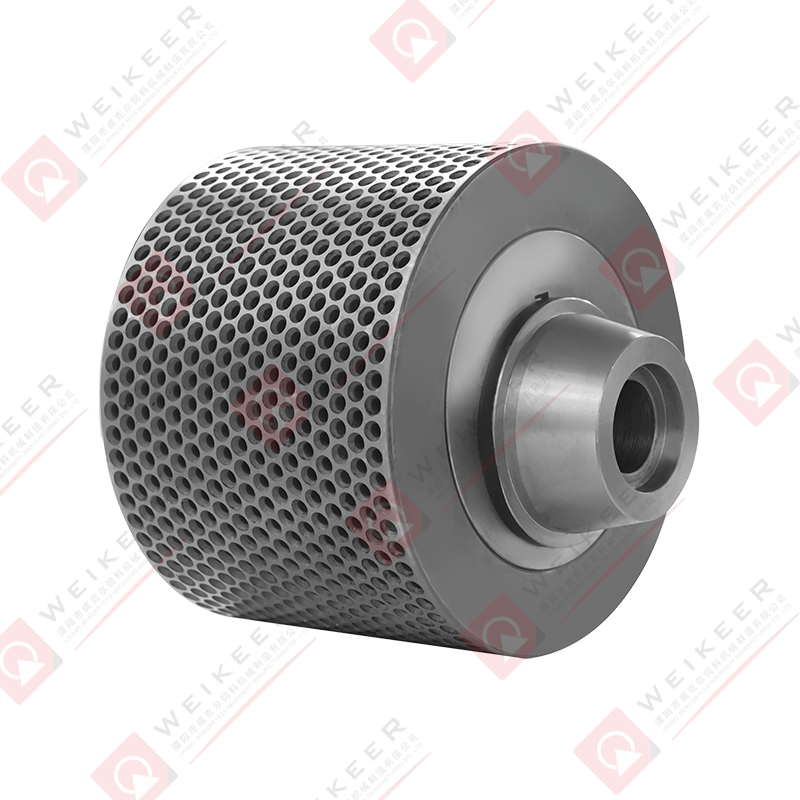

I gusci dei rulli sono i componenti principali responsabili della compressione delle materie prime attraverso i fori della matrice in un mulino a pellet. Realizzati in acciaio per cuscinetti di alta qualità (comunemente GCr15 o equivalente), resistono a pressioni, attriti e temperature estreme durante il funzionamento continuo. L’alto contenuto di carbonio e cromo dell’acciaio per cuscinetti fornisce una durezza superficiale superiore (tipicamente 60–65 HRC) e un’eccellente resistenza alla fatica, consentendogli di sopportare sollecitazioni a lungo termine e usura abrasiva.

Tuttavia, l’ambiente di lavoro di una pressa per pellet, che comporta un contatto costante con particelle fibrose, talvolta corrosive o dure, significa che anche i gusci dei rulli più resistenti si degraderanno nel tempo. Il tasso di usura dipende fortemente dalla manutenzione, dalla lubrificazione, dalle condizioni operative e dalla qualità delle materie prime.

2. Installazione e allineamento corretti

Il fondamento di una lunga durata inizia con una corretta installazione. Il disallineamento tra i gusci dei rulli e lo stampo può causare una distribuzione non uniforme della pressione, con conseguente usura prematura o fessurazioni.

- Garantire l'allineamento parallelo: il rullo e la matrice devono essere perfettamente paralleli per distribuire uniformemente il carico.

- Verificare la concentricità: il disallineamento può creare vibrazioni e stress localizzato eccessivo.

- Utilizzare strumenti di precisione: per una configurazione accurata si consiglia l'allineamento laser o gli indicatori a quadrante.

Un allineamento improprio può causare un'usura non uniforme dei gusci dei rulli su un lato, riducendo la qualità del pellet e potenzialmente danneggiando il mandrino o i cuscinetti della pressa.

3. Pratiche di lubrificazione ottimali

La lubrificazione è uno dei fattori più critici che influenzano la longevità di gusci dei rulli in acciaio per cuscinetti . L'attrito e la generazione di calore possono causare microfessurazioni, vaiolature e affaticamento superficiale se la lubrificazione è insufficiente o contaminata.

- Utilizzare lubrificanti resistenti alle alte temperature: si consigliano grassi sintetici con additivi antiusura e antiossidanti.

- Mantenere un sistema di lubrificazione pulito: contaminanti come polvere o particelle di materie prime possono mescolarsi con il grasso e creare pasta abrasiva.

- Stabilisci un programma di lubrificazione coerente: i sistemi automatici o centralizzati garantiscono una distribuzione costante e uniforme del grasso.

- Evitare una lubrificazione eccessiva: il grasso in eccesso può intrappolare il calore, deteriorare le guarnizioni e attirare la polvere, accelerando l'usura.

Un sistema di lubrificazione ben mantenuto riduce al minimo l'attrito, previene il surriscaldamento e preserva l'integrità della superficie del guscio del rullo.

4. Controllo della qualità delle materie prime

La natura della materia prima influisce direttamente sull'usura del guscio del rullo. Contaminanti come sabbia, frammenti metallici o pietre agiscono come abrasivi che corrodono rapidamente la superficie di lavoro.

- Vaglio e pulizia dei materiali: utilizzare separatori magnetici e setacci per rimuovere le impurità ferrose e non ferrose prima della pellettazione.

- Controllare il contenuto di umidità: l'umidità ideale (solitamente 10–15%) garantisce una compressione più uniforme e previene l'attrito eccessivo.

- Granulometria uniforme: la granularità uniforme riduce le vibrazioni del rullo e il carico irregolare.

La materia prima pulita, uniforme e adeguatamente condizionata non solo migliora la qualità del pellet, ma prolunga anche significativamente la durata del rivestimento del rullo.

5. Monitoraggio delle condizioni operative

I mulini a pellet funzionano con carichi meccanici elevati. Pressione, velocità o velocità di avanzamento eccessive possono accelerare il degrado del guscio del rullo.

- Evitare il sovraccarico: la sovralimentazione del mulino aumenta la pressione sui rulli, causando affaticamento della superficie e affaticamento del metallo.

- Mantenere una velocità ottimale: una velocità troppo elevata aumenta l'attrito e la temperatura, mentre una velocità troppo bassa può causare slittamento e usura irregolare.

- Monitorare la temperatura: l'acciaio dei cuscinetti perde durezza se esposto a temperature elevate prolungate. Utilizzare i sensori termici per rilevare tempestivamente il surriscaldamento.

- Regolare la distanza tra rullo e matrice: la distanza deve essere impostata con precisione in base al tipo di materiale; uno spazio più piccolo produce pellet più densi ma aumenta lo stress sui rulli.

Il monitoraggio regolare di questi parametri aiuta gli operatori a mantenere una produzione stabile e a ridurre lo stress meccanico sui gusci dei rulli.

6. Ispezione regolare e manutenzione preventiva

Le ispezioni di routine possono rilevare i primi segni di usura o guasto, consentendo un intervento tempestivo prima che si verifichino costosi tempi di fermo macchina.

- Ispezione visiva: verificare la presenza di crepe superficiali, scanalature o usura irregolare.

- Misurare la durezza: Con il passare del tempo la superficie di lavoro potrebbe ammorbidirsi a causa del calore; potrebbe essere necessario un nuovo indurimento o una sostituzione.

- Monitorare le condizioni dei cuscinetti: i cuscinetti danneggiati causano disallineamento, vibrazioni e ulteriore usura sui gusci dei rulli.

- Sostituzione programmata: anche con una manutenzione perfetta, i gusci dei rulli hanno una durata limitata. Stabilire un programma di sostituzione preventiva in base alle ore di funzionamento e al volume di produzione.

L'implementazione di un registro di manutenzione digitale o di un sistema di monitoraggio predittivo può ottimizzare ulteriormente gli intervalli di manutenzione.

7. Gestione e stoccaggio corretti

I gusci dei rulli in acciaio dei cuscinetti devono essere trattati come componenti di precisione. Una manipolazione o conservazione impropria può causare corrosione, deformazione o danni superficiali anche prima dell'installazione.

- Conservare in un ambiente asciutto e a temperatura controllata: l'umidità può causare corrosione sulla superficie in acciaio lucido.

- Applicare un rivestimento protettivo ad olio: questo previene l'ossidazione durante lo stoccaggio a lungo termine.

- Evitare gli urti: cadute o urti contro il guscio del rullo possono causare microfratture invisibili ad occhio nudo ma dannose durante il funzionamento.

Una corretta movimentazione garantisce che i gusci dei rulli mantengano la loro integrità meccanica finché non sono pronti per l'uso.

8. Ricondizionamento e riutilizzo delle superfici

In alcuni casi, i gusci dei rulli in acciaio dei cuscinetti usurati possono essere ricondizionati mediante processi di lavorazione meccanica e trattamento termico.

- Riaffilatura della superficie: Rimuove gli strati usurati e ripristina il corretto profilo.

- Ri-indurimento: l'induzione o la cementazione possono ripristinare la durezza superficiale a livelli quasi originali.

- Nuovo rivestimento: l'applicazione di rivestimenti resistenti all'usura come il carburo di tungsteno può migliorare la durata in ambienti abrasivi.

Il ricondizionamento offre un'alternativa economica alla sostituzione mantenendo prestazioni soddisfacenti, a condizione che l'integrità strutturale rimanga intatta.9. Importanza della formazione degli operatori

Anche le attrezzature e i materiali più avanzati possono guastarsi prematuramente se gli operatori non sono adeguatamente formati. Gli operatori devono comprendere i principi meccanici dell'interazione tra rullo e matrice, le procedure di lubrificazione e le tecniche di risoluzione dei problemi.

- Formare il personale sui programmi di manutenzione e sulle routine di ispezione.

- Fornire linee guida per la regolazione delle velocità di avanzamento e delle impostazioni di pressione.

- Promuovere la consapevolezza dei primi segnali di usura dei rulli.

Un operatore esperto e attento è la migliore assicurazione contro guasti imprevisti.

10. Conclusione

La durata dei gusci dei rulli in acciaio dei cuscinetti nelle pellettatrici dipende non solo dalla qualità del materiale ma anche dal modo in cui l'attrezzatura viene utilizzata e mantenuta. Dall'installazione e lubrificazione al controllo delle materie prime e all'ispezione periodica, ogni dettaglio contribuisce alla stabilità delle prestazioni e all'efficienza dei costi.

Seguendo adeguate strategie di manutenzione – garantendo l’allineamento, utilizzando sistemi puliti e ben lubrificati, mantenendo i parametri operativi ottimali e formando il personale – i produttori di pellet possono prolungare significativamente la durata del guscio del rullo, migliorare la qualità del pellet e ridurre i costi di produzione complessivi.

In definitiva, la manutenzione proattiva e l'attenzione ai dettagli operativi trasformano i gusci dei rulli in acciaio dei cuscinetti da componenti di consumo in risorse di lunga durata all'interno del processo di produzione del pellet.

中文简体

中文简体