Nel settore della produzione di pellet, sia che si tratti di mangimi per animali, pellet di legno o combustibile da biomassa, il morire l'anello è uno dei componenti più critici che determinano l’efficienza produttiva, la qualità del pellet e il consumo energetico. Tra le varie tipologie, il matrice per anello in acciaio inossidabile a vite è diventato sempre più popolare grazie alla sua superiore resistenza meccanica, resistenza alla corrosione e facilità di installazione. Tuttavia, la scelta della matrice ad anello giusta per un'applicazione specifica richiede una conoscenza approfondita delle proprietà del materiale, dei parametri di progettazione e delle condizioni operative. Questo articolo esplora come selezionare correttamente una filiera ad anello in acciaio inossidabile del tipo a vite che soddisfi le tue esigenze di produzione di pellet e garantisca risultati costanti e di alta qualità.

1. Comprendere il ruolo della matrice per anello in acciaio inossidabile a vite

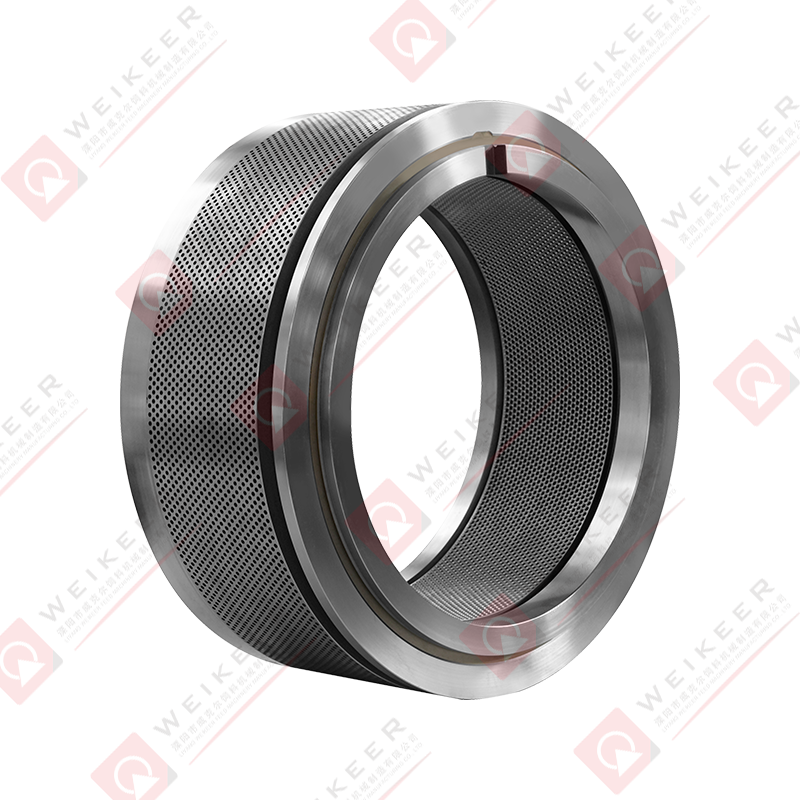

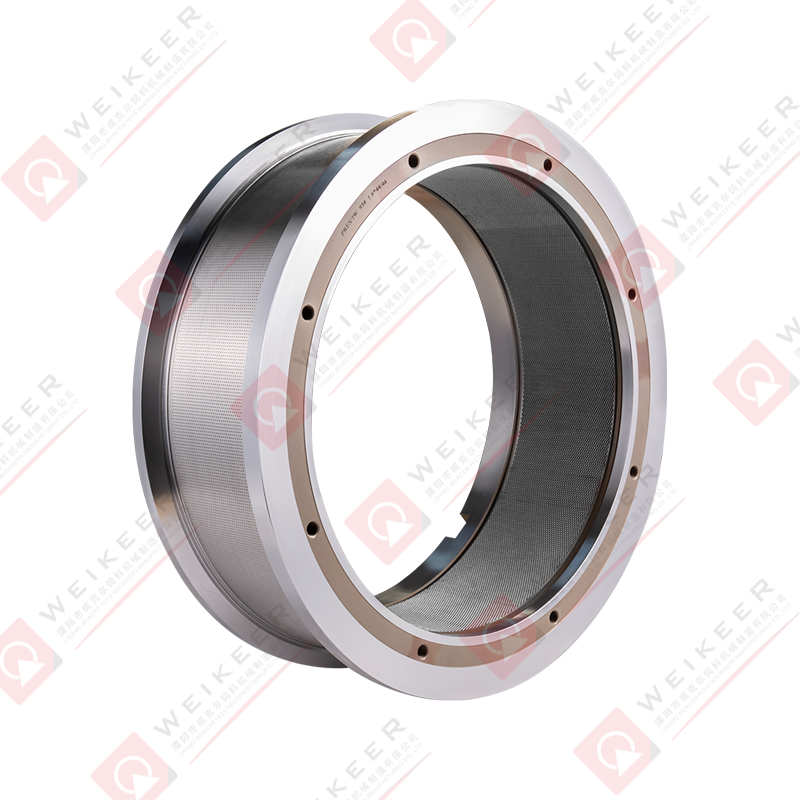

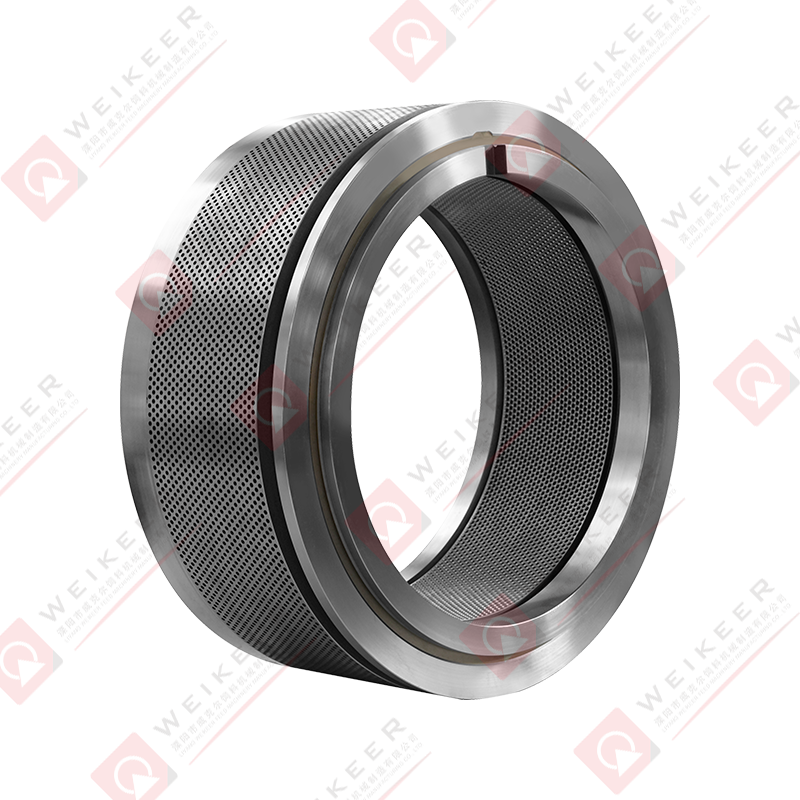

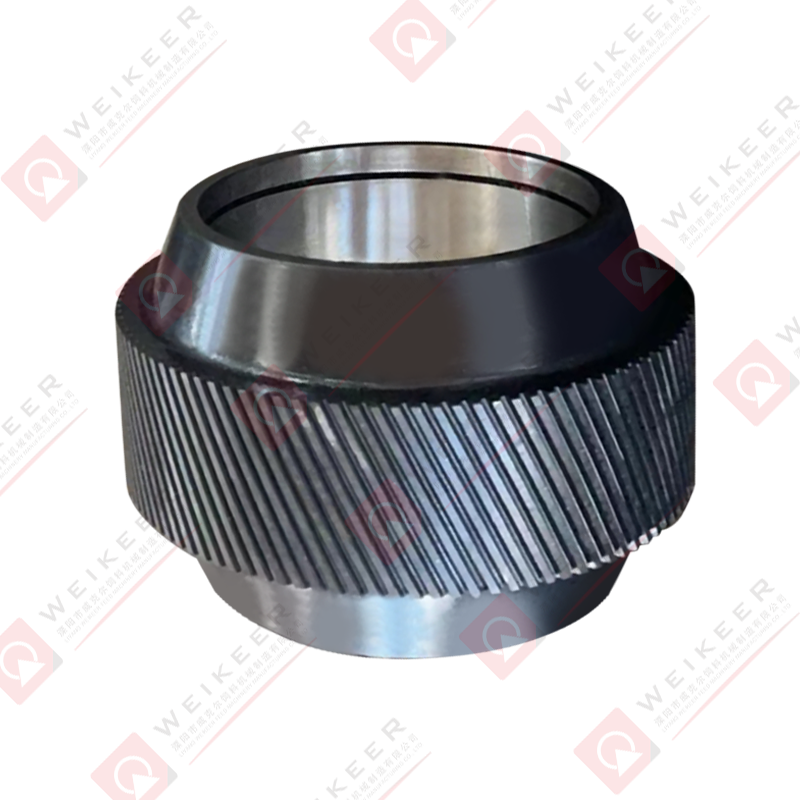

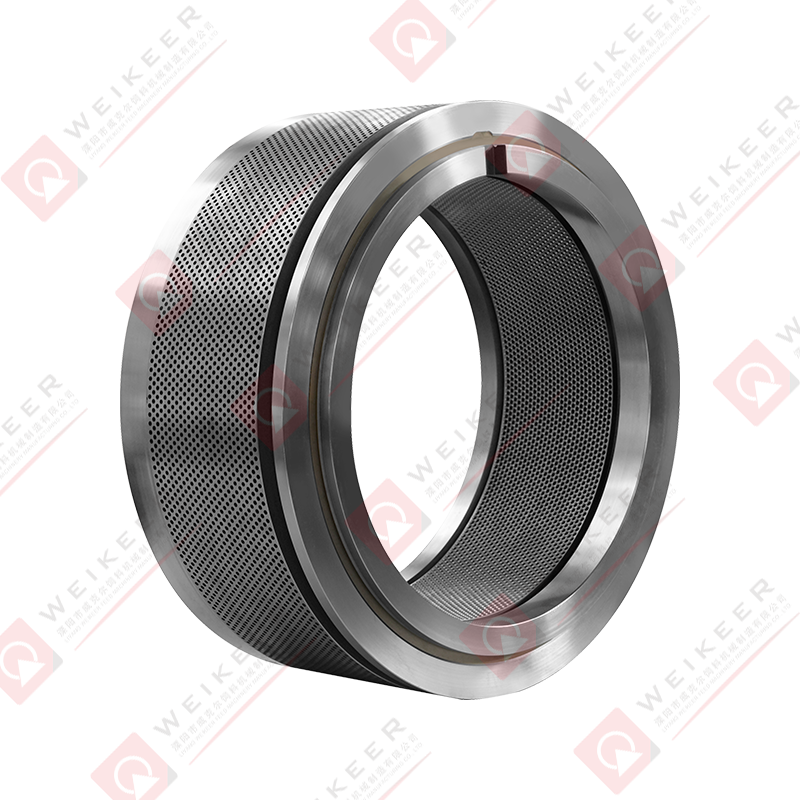

Una matrice ad anello funziona come la camera di compressione in un mulino a pellet, dove le materie prime vengono forzate attraverso piccoli fori da rulli per formare pellet compattati. IL design a vite si riferisce a un metodo di fissaggio in cui la trafila è montata sull'albero principale della pellettatrice utilizzando collegamenti a vite di precisione invece di bulloni o morsetti. Questa struttura migliora la stabilità meccanica, consente un montaggio e uno smontaggio più rapidi e riduce i tempi di manutenzione.

UNcciaio inossidabile - tipicamente qualità come SUS304, SUS410 o 4Cr13 - sono preferite per la loro resistenza alla corrosione, all'usura e alla deformazione termica. Queste qualità sono particolarmente vantaggiose in ambienti in cui un elevato contenuto di umidità, additivi chimici o lunghe ore di produzione possono degradare gli acciai legati comuni.

2. Fattori chiave nella scelta della matrice per anello giusta

La scelta della filiera ad anello in acciaio inossidabile del tipo a vite ideale implica la valutazione di diversi parametri interconnessi che influiscono sulla qualità del pellet, sulla durata e sull'efficienza del mulino.

(1) Tipo di materia prima

Materie prime diverse hanno strutture fibrose, livelli di umidità e proprietà leganti distinte, che influenzano tutti il processo di compressione.

- Pellet di mangime per animali: Richiedono matrici con rapporti di compressione moderati (1:6–1:10) per garantire una buona durezza del pellet senza surriscaldamento.

- Pellet di biomassa (ad es. segatura, lolla di riso, paglia): Sono necessari rapporti di compressione più elevati (1:10–1:16) perché il materiale è grossolano e fibroso.

- Pellet di legno: Spesso richiedono matrici in acciaio inossidabile ad alta resistenza con diametri dei fori più piccoli per ottenere una finitura superficiale liscia e un'elevata densità.

La scelta di un materiale e di un design dello stampo in linea con le caratteristiche della materia prima riduce al minimo la perdita di energia e prolunga la durata.

(2) Rapporto di compressione

IL rapporto di compressione (L/D) —il rapporto tra la lunghezza effettiva della matrice e il diametro del foro—è un fattore cruciale che determina la densità e la durata del pellet.

- UN rapporto più elevato produce pellet più densi ma aumenta l'usura e il consumo di energia.

- UN rapporto più basso riduce la pressione e l'usura dello stampo ma può portare a pellet più morbidi.

Gli operatori dovrebbero regolare il rapporto di compressione in base alla naturale capacità legante del materiale. Ad esempio, le materie prime oleose o ad alto contenuto proteico necessitano di rapporti di compressione inferiori rispetto alla biomassa secca e fibrosa.

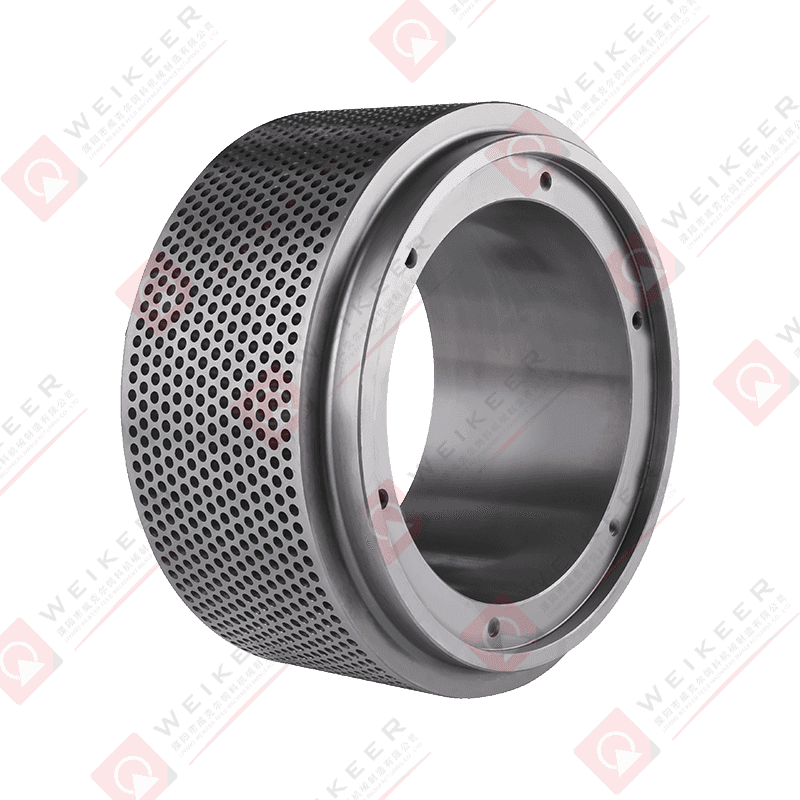

(3) Dimensioni e distribuzione dei fori

Il diametro del foro influisce direttamente sulla dimensione e sulla produttività del pellet. Le dimensioni comuni vanno da 2 mm a 12 mm a seconda del prodotto:

- Pellet di mangime: 2–4 mm (per pollame o acquacoltura).

- Pellet di combustibile: 6–10 mm (per legno e biomassa).

La distribuzione uniforme dei fori garantisce una pressione uniforme e previene sollecitazioni localizzate che potrebbero rompere lo stampo.

3. Importanza del grado di acciaio inossidabile e del trattamento termico

IL grado di acciaio inossidabile determina la durezza, la resistenza alla corrosione e la resistenza alla fatica della matrice dell'anello.

- SUS304: Eccellente resistenza alla corrosione; adatto per la produzione di mangimi ad alto contenuto di umidità.

- SUS410/4Cr13: Fornisce una maggiore durezza dopo il trattamento termico; ideale per pellet di legno o biomassa ad elevata abrasività.

- Acciaio inossidabile legato speciale (qualità personalizzate): Utilizzato per applicazioni che richiedono estrema resistenza all'usura o elevata compressione.

Trattamento termico, soprattutto tempra e rinvenimento sotto vuoto —migliora la durezza superficiale (HRC 50–60) mantenendo la tenacità interna. Questo processo previene fessurazioni e deformazioni durante il funzionamento continuo ad alta pressione.

4. Vantaggi della progettazione del tipo a vite nel funzionamento industriale

Rispetto alle filiere a bullone, le filiere ad anello in acciaio inossidabile del tipo a vite offrono numerosi notevoli vantaggi operativi:

- Installazione veloce: IL screw connection system allows easy mounting and disassembly, reducing downtime during die replacement.

- Operazione stabile: La distribuzione uniforme della pressione riduce al minimo le vibrazioni e l'affaticamento meccanico.

- Concentricità migliorata: Un migliore allineamento tra la trafila e il rullo garantisce dimensioni costanti dei pellet e un'usura ridotta.

- Sicurezza migliorata: IL screw locking mechanism prevents loosening during high-speed operation.

Per gli impianti di pellet su larga scala in cui il funzionamento continuo è fondamentale, questi vantaggi si traducono direttamente in una maggiore produttività e minori costi di manutenzione.

5. Abbinamento delle specifiche dello stampo alle applicazioni di pellet

Ogni applicazione di produzione di pellet richiede configurazioni uniche della matrice dell'anello per ottenere risultati ottimali.

| UNpplication | Grado di acciaio inossidabile consigliato | Rapporto di compressione | Diametro del foro (mm) | Considerazioni chiave |

| Mangime per pollame | SUS304 | 1:8–1:10 | 3–4 | Superficie interna liscia, previene il blocco dell'alimentazione |

| Mangime per pesci | SUS304/SUS316 | 1:6–1:8 | 2–3 | Resistenza alla corrosione, finitura superficiale fine |

| Combustibile da biomassa | 4Cr13/SUS410 | 1:12–1:16 | 6–10 | Elevata resistenza all'usura, tolleranza al calore stabile |

| Pellet di legno | 4Cr13 | 1:14–1:18 | 6–8 | Elevata durezza, foratura precisa |

| Pellet di fertilizzante | SUS304 | 1:8–1:12 | 3–6 | Protezione dalla corrosione, densità moderata |

La scelta di una filiera ad anello con specifiche su misura per il vostro materiale specifico garantisce una compattazione efficiente e dimensioni costanti dei pellet.

6. Valutazione della qualità dello stampo e della precisione di produzione

Una produzione di alta precisione è essenziale per una produzione costante di pellet e una longevità dello stampo. Quando acquisti una filiera per anelli in acciaio inossidabile del tipo a vite, considera:

- Finitura superficiale: Le pareti interne lisce riducono l'attrito e l'accumulo di materiale.

- Precisione di foratura: La foratura con laser o pistola fornisce una geometria del foro coerente e previene l'usura irregolare.

- Rotondità e concentricità: Garantisce una rotazione equilibrata durante il funzionamento.

- Uniformità del trattamento termico: Previene deformazioni o screpolature dovute a durezza irregolare.

È consigliabile scegliere matrici ad anello di produttori rinomati con lavorazione CNC e capacità avanzate di trattamento termico per garantire la costanza delle prestazioni.

7. Linee guida per la manutenzione e la sostituzione

Anche la migliore fustella per anelli si consumerà nel tempo. Una corretta manutenzione ne prolunga significativamente la durata.

- Pulizia regolare: Rimuovere i residui di materiale dopo ogni turno di produzione per evitare intasamenti.

- Controllare i modelli di usura: L'usura irregolare può indicare un disallineamento o una pressione impropria del rullo.

- Monitorare la produzione e la qualità del pellet: UN sudden drop in output or increase in fines often signals die wear.

- Sostituzione programmata: Sostituire le matrici prima che le pareti del foro diventino eccessivamente lisce o allargate.

Effettuando una corretta manutenzione dello stampo e seguendo un programma di sostituzione basato sulle ore di produzione, gli operatori possono ridurre al minimo i tempi di inattività ed evitare costosi guasti.

8. Errori comuni da evitare nella selezione della matrice dell'anello

- Scelta del rapporto di compressione errato: Rapporti eccessivamente elevati possono aumentare la durezza del pellet ma ridurre la durata dello stampo.

- Ignorare le differenze tra le materie prime: L'utilizzo della stessa matrice per tutti i materiali può causare inefficienza o danni.

- Considerare la qualità del trattamento termico: Gli stampi mal trattati perdono rapidamente la durezza e si usurano in modo non uniforme.

- Trascurando la compatibilità: Assicurarsi che la matrice ad anello del tipo a vite corrisponda al modello e alle specifiche di coppia del proprio mulino a pellet.

Evitare queste insidie garantisce una produzione costante e un ritorno sull’investimento ottimale.

9. Conclusione

Selezionando il diritto matrice per anello in acciaio inossidabile a vite è un passo cruciale verso il raggiungimento di una produzione di pellet efficiente, duratura ed economica. La scelta dovrebbe essere guidata dalle caratteristiche della materia prima, dalla qualità desiderata del pellet, dal rapporto di compressione e dall'ambiente operativo.

Considerando il tipo di acciaio inossidabile, la configurazione dei fori della matrice e il design delle connessioni a vite, i produttori possono ottimizzare la produttività riducendo al minimo i costi di usura e manutenzione. In definitiva, una filiera ad anello in acciaio inossidabile a vite ben scelta e adeguatamente mantenuta non solo migliora la qualità del pellet, ma migliora anche la sostenibilità e la redditività complessiva della linea di produzione.

中文简体

中文简体