I mulini a pellet per biomassa sono ampiamente utilizzati nella produzione di pellet di combustibile rinnovabile ottenuto da residui agricoli, segatura, trucioli di legno e altri materiali di biomassa. Un componente fondamentale di qualsiasi pressa per pellet è il mOire l'anello , che modella la materia prima in pellet unifOmi ad alta pressione e temperatura. UNnche se la tecnologia è progredita in modo significativo, muore l'anello del mulino a pellet sono ancora soggetti ad alcuni problemi operativi che possono ridurre la produttività, compromettere la qualità del pellet e aumentare i costi di manutenzione.

Questo articolo esplora il problemi comuni riscontrati con muore l'anello del mulino a pellet di biomassa , le loro cause e soluzioni pratiche per garantire prestazioni ottimali e una durata di servizio prolungata. Comprendere questi problemi è essenziale per gli operatori degli impianti, il personale di manutenzione e gli ingegneri che lavorano nella produzione di pellet di biomassa.

1. Introduzione alle filiere ad anello per macinazione di pellet

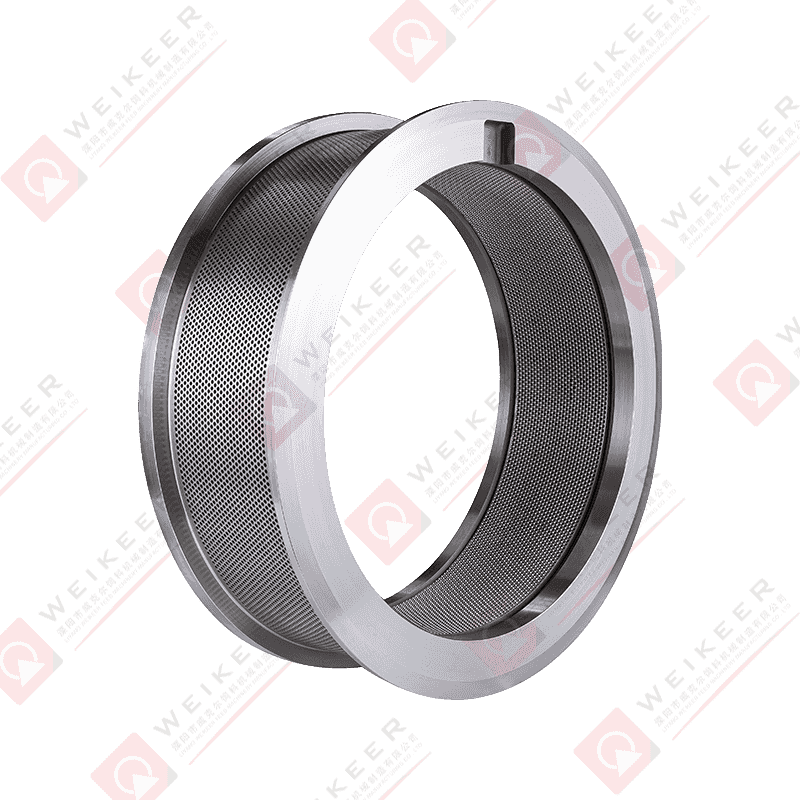

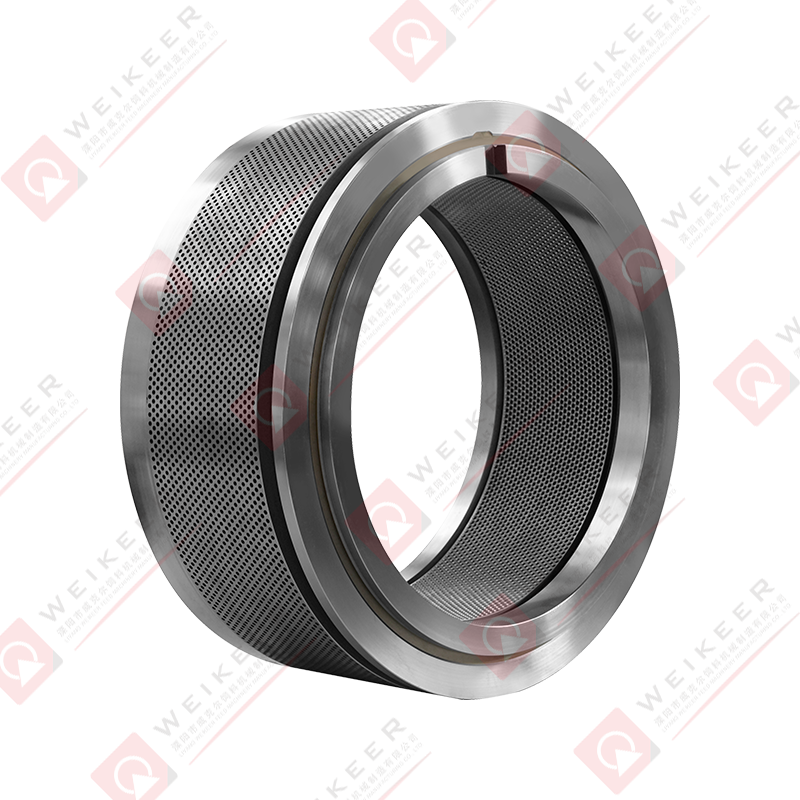

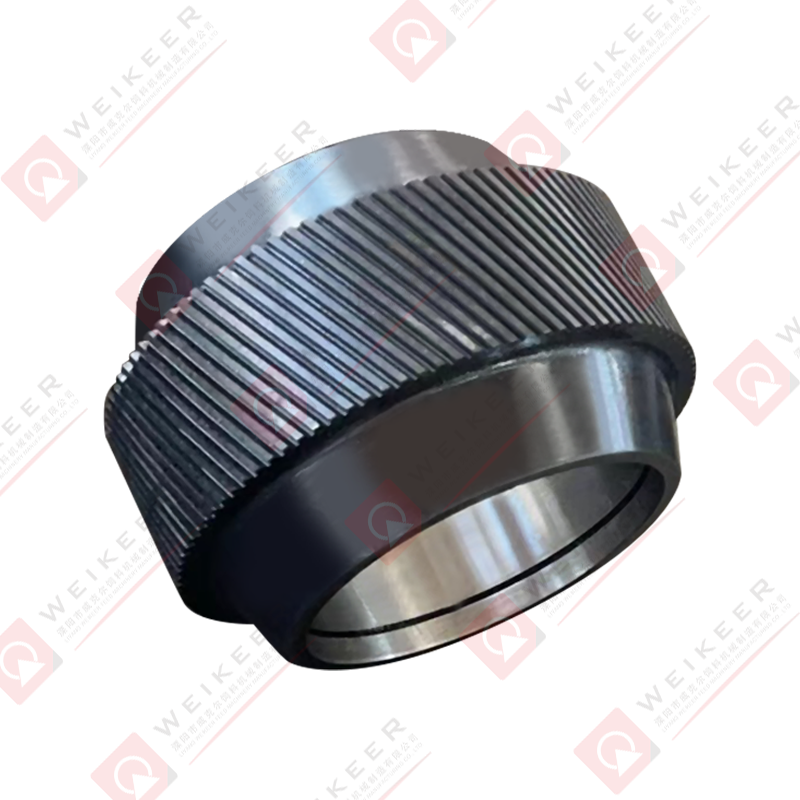

A matrice ad anello del mulino a pellet è un componente cilindrico in acciaio con numerosi fori attraverso i quali il materiale della biomassa viene forzato dai rulli. L'attrito e la compressione generano calore, ammorbidendo il materiale e compattandolo in pellet. Le matrici per anelli sono generalmente realizzate da acciaio legato ad alta resistenza or acciaio al carbonio temprato per resistere all'usura, alla corrosione e allo stress operativo elevato.

Funzioni della matrice dell'anello:

- Determina il diametro e la densità del pellet

- Controlla l'output e la velocità di avanzamento

- Contribuisce all'efficienza energetica della pressa

- Influisce sulla qualità e sulla durata del pellet

Nonostante la loro struttura robusta, possono sorgere diversi problemi operativi a causa delle proprietà dei materiali, di una manutenzione inadeguata o delle impostazioni della macchina.

2. Problemi comuni con le filiere ad anello per mulini a pellet per biomassa

UN. Usura e abrasione della matrice

Problema:

Nel tempo, la superficie interna dei fori della trafila può usurarsi a causa dell'attrito con le materie prime. Questa usura può provocare:

- Diametro del pellet incoerente

- Scarsa densità e resistenza del pellet

- Produzione ridotta

Cause:

- Elevato contenuto di silice o impurità abrasive nella biomassa

- Lubrificazione impropria di rulli e cuscinetti

- Funzionamento continuo ad alta velocità senza manutenzione

Soluzioni:

- Utilizzare trafile in acciaio temprato di alta qualità progettate per materiali abrasivi

- Pre-vagliare e pulire la biomassa grezza per rimuovere sabbia, sabbia o materiali estranei

- Implementare ispezioni regolari degli stampi e sostituzioni tempestive quando l'usura raggiunge limiti critici

- Ottimizza la pressione del rullo e la velocità di avanzamento per ridurre al minimo l'attrito eccessivo

B. Intasamento o blocco dello stampo

Problema:

I fori della matrice del pellet possono ostruirsi, con conseguente riduzione della produzione di pellet e flusso di materiale irregolare. Un grave intasamento può arrestare completamente la produzione.

Cause:

- Elevato contenuto di umidità nella biomassa grezza

- Materiali appiccicosi o resinosi

- Rotazione della matrice insufficiente o pressione irregolare del rullo

Soluzioni:

- Assicurarsi che il contenuto di umidità delle materie prime rientri nell'intervallo consigliato (solitamente 10–15%)

- Mescolare additivi come segatura o biomassa secca per ridurre la viscosità

- Pulire regolarmente i fori della matrice utilizzando spazzole specializzate o soffiatori d'aria

- Regolare la pressione del rullo e la velocità dello stampo per evitare l'accumulo di materiale

C. Rottura o frattura del dado dell'anello

Problema:

Crepe o fratture nello stampo dell'anello possono portare a guasti catastrofici della macchina, con rischi per la sicurezza e costosi tempi di fermo macchina.

Cause:

- Sovraccarico della pressa

- Stress termico dovuto all'elevato calore da attrito

- Acciaio di scarsa qualità o trattamento termico inadeguato durante la produzione

- Pressione eccessiva dei rulli o disallineamento

Soluzioni:

- Seleziona gli stampi realizzati da acciaio legato di alta qualità con adeguato trattamento termico

- Monitorare i parametri operativi ed evitare di sovraccaricare il mulino

- Garantire una pressione uniforme del rullo e un corretto allineamento

- Condurre ispezioni termiche regolari per identificare i primi segni di crepe

D. Formazione irregolare dei pellet

Problema:

I pellet possono variare in dimensioni, forma o densità, influenzando la qualità, lo stoccaggio e l’efficienza della combustione.

Cause:

- Diametro del foro della matrice irregolare a causa dell'usura

- Dimensione delle particelle della materia prima incoerente

- Pressione irregolare dei rulli o matrice e rulli disallineati

Soluzioni:

- Macinare la biomassa grezza fino a ottenere una dimensione delle particelle uniforme prima di inserirla nel mulino

- Ispezionare regolarmente la matrice per verificarne l'uniformità e sostituirla se necessario

- Regola la pressione dei rulli e l'allineamento della macchina per garantire un flusso di materiale coerente

- Mantenere una velocità di alimentazione costante alla pressa per pellet

e. Surriscaldamento e deformazione termica

Problema:

Il calore eccessivo generato durante il funzionamento può causare la deformazione dello stampo, l'ammorbidimento dell'acciaio e una durata di vita ridotta.

Cause:

- Elevato attrito dovuto alla matrice usurata o all'eccessiva pressione del rullo

- Temperatura ambiente elevata nell'area di produzione

- Scarsa lubrificazione dei componenti in movimento

Soluzioni:

- Implementare una lubrificazione adeguata per i cuscinetti a rulli e le superfici dello stampo

- Operare alle velocità e alle impostazioni di pressione consigliate

- Utilizzare stampi con acciaio legato resistente al calore progettato per il funzionamento ad alta temperatura

- Monitorare la temperatura utilizzando i sensori e consentire periodi di raffreddamento se necessario

F. Corrosione e ruggine

Problema:

Gli stampi ad anello esposti a umidità, acidi o sostanze chimiche corrosive possono presentare ruggine o deterioramento della superficie, riducendo l'efficienza e la durata.

Cause:

- Conservazione impropria in ambienti umidi

- Umidità residua nella biomassa

- Utilizzo di prodotti chimici corrosivi durante la produzione o la pulizia

Soluzioni:

- Conservare le matrici in aree asciutte e a temperatura controllata

- Pulire e asciugare le trafile dopo l'uso, soprattutto quando si producono pellet di biomassa umida

- Applica rivestimenti resistenti alla corrosione o seleziona stampi in acciaio inossidabile per ambienti chimici difficili

G. Disallineamento del rullo e della matrice

Problema:

Il disallineamento tra i rulli e la matrice dell'anello può causare un'usura irregolare, un aumento dell'attrito e una scarsa qualità del pellet.

Cause:

- Installazione o regolazioni improprie

- Cedimenti o vibrazioni del basamento della macchina

- Cuscinetti o alberi usurati

Soluzioni:

- Eseguire un allineamento preciso durante l'installazione

- Effettuare controlli di manutenzione ordinaria per verificare l'allineamento e le condizioni dei cuscinetti

- Sostituire tempestivamente i componenti usurati per evitare un'usura irregolare

3. Strategie di manutenzione preventiva

Un'efficace manutenzione preventiva può prolungare significativamente la vita delle matrici ad anello del mulino a pellet per biomassa:

- Ispezione regolare: Verificare la presenza di usura, crepe, corrosione e problemi di allineamento a intervalli programmati.

- Lubrificazione: Garantire un'adeguata lubrificazione di rulli, cuscinetti e altre parti mobili per ridurre l'attrito e il calore.

- Preparazione della materia prima: Controlla il contenuto di umidità, la dimensione delle particelle e rimuove le impurità abrasive.

- Monitoraggio operativo: Monitorare il carico, la pressione, la velocità e la temperatura della macchina per mantenere condizioni operative ottimali.

- Procedure di pulizia: Pulire regolarmente i fori dello stampo e le superfici circostanti per evitare intasamenti e accumuli di materiale.

- Pianificazione della sostituzione: Mantenere un programma per la sostituzione dello stampo basato sugli indicatori di usura anziché attendere il guasto completo.

4. Innovazioni per ridurre i problemi degli stampi ad anello

Le moderne pellettatrici incorporano diverse innovazioni per ridurre i problemi legati allo stampo:

- Stampi in lega avanzati: Utilizzando rivestimenti in carburo di tungsteno or leghe ad alta resistenza per resistere all'usura e alla corrosione.

- Sistemi di raffreddamento: Integrazione del raffreddamento ad aria o ad acqua per mantenere la temperatura ottimale dello stampo.

- Lubrificazione automatica: Garantire una lubrificazione costante riduce l'attrito e il surriscaldamento.

- Monitoraggio delle vibrazioni: I sensori rilevano il disallineamento o lo squilibrio per prevenire danni.

- Design ottimizzato dello stampo: Le geometrie degli stampi basate su CAD migliorano il flusso del materiale e riducono gli intasamenti.

5. Conclusione

IL matrice ad anello per mulino a pellet per biomassa è una componente vitale per garantire una produzione di pellet efficiente e costante. Tuttavia, è soggetto a diversi problemi comuni, tra cui:

- Usura e abrasione

- Intasamento o blocco

- Crepe o fratture

- Formazione irregolare del pellet

- Surriscaldamento e deformazione termica

- Corrosione e ruggine

- Disallineamento del rullo e della matrice

Comprendere le cause e implementare soluzioni pratiche, come la corretta selezione dei materiali, la manutenzione ordinaria, l’attenta preparazione delle materie prime e il monitoraggio dei parametri operativi, può migliorare notevolmente la produttività. prestazioni, durata e sicurezza di matrici ad anello.

Affrontando in modo proattivo questi problemi, gli operatori delle pellettatrici possono farlo massimizzare la produzione, mantenere un'elevata qualità del pellet, ridurre i tempi di inattività e prolungare la durata delle matrici ad anello , migliorando in definitiva l'efficienza complessiva e la redditività delle operazioni di produzione di pellet di biomassa.

中文简体

中文简体