Con la diffusione delle energie rinnovabili, i pellet di biomassa sono ampiamente utilizzati come combustibile pulito nelle caldaie industriali, nel riscaldamento domestico e in altri campi. Nel processo di produzione del pellet si verificano spesso problemi di intasamento dello stampo, che non solo influiscono sulla capacità produttiva, ma possono anche causare danni alle apparecchiature, aumento del consumo di energia e persino l'arresto dell'impianto. Il motivo è che l'intasamento dello stampo non è causato da un singolo fattore, ma è il risultato dell'effetto combinato di materie prime, umidità, struttura dello stampo, parametri operativi e altri aspetti.

1. I problemi delle materie prime sono la causa fondamentale dell'intasamento

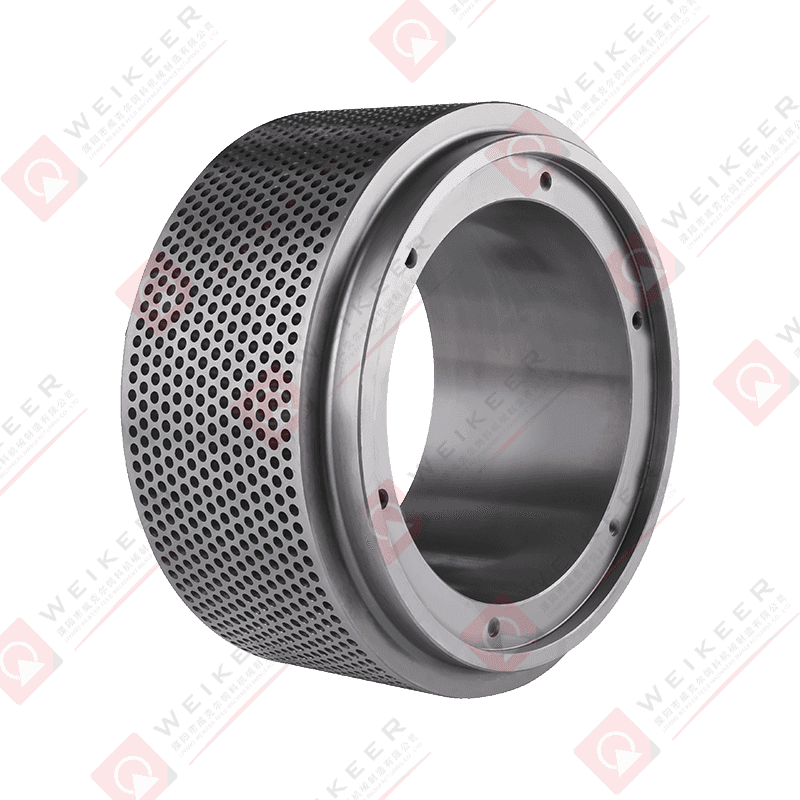

Le principali materie prime di i pellet di biomassa muoiono includono rifiuti vegetali come segatura, paglia, bucce di riso e gusci di palma. Il contenuto di impurità, la struttura delle fibre e la dimensione delle particelle di frantumazione delle materie prime stesse influenzeranno direttamente la scorrevolezza della pressatura del pellet.

Troppe impurità o particelle troppo grandi possono facilmente formare ostruzioni nel canale dello stampo;

Un elevato contenuto di sabbia o mescolato con frammenti metallici causerà un'usura anomala dello stampo;

La lunghezza irregolare delle fibre rende difficile il passaggio continuo delle materie prime attraverso il canale dello stampo durante la pressatura.

Suggerimenti per la soluzione:

Utilizzare un sistema di screening a più stadi per filtrare le impurità;

Controllare la dimensione delle particelle di frantumazione tra 2-6 mm;

L'uso misto di diverse materie prime può migliorare la stabilità dello stampaggio.

2. Il controllo dell'umidità è la chiave per una pressatura uniforme

L'umidità è il "lubrificante" per la formazione delle particelle. Troppo alto o troppo basso causerà l'intasamento della muffa.

Quando l'umidità è troppo elevata (>15%), è facile che le materie prime aderiscano allo stampo, il raffreddamento è lento e la probabilità di intasamento dei pori è elevata;

Quando l'umidità è troppo bassa (<8%), lo stampaggio a compressione è difficile, con conseguente produzione di molta polvere e facile rottura delle particelle, che a loro volta bloccano l'uscita dello stampo.

Suggerimenti per la soluzione:

Controllare il contenuto di umidità delle materie prime tra il 10% e il 12%;

Installare un sistema di pre-asciugatura, soprattutto in un ambiente ad alta umidità;

Rilevamento in tempo reale delle fluttuazioni dell'umidità dell'alimentazione, regolazione accurata della velocità di alimentazione e della pressione della ruota di pressione.

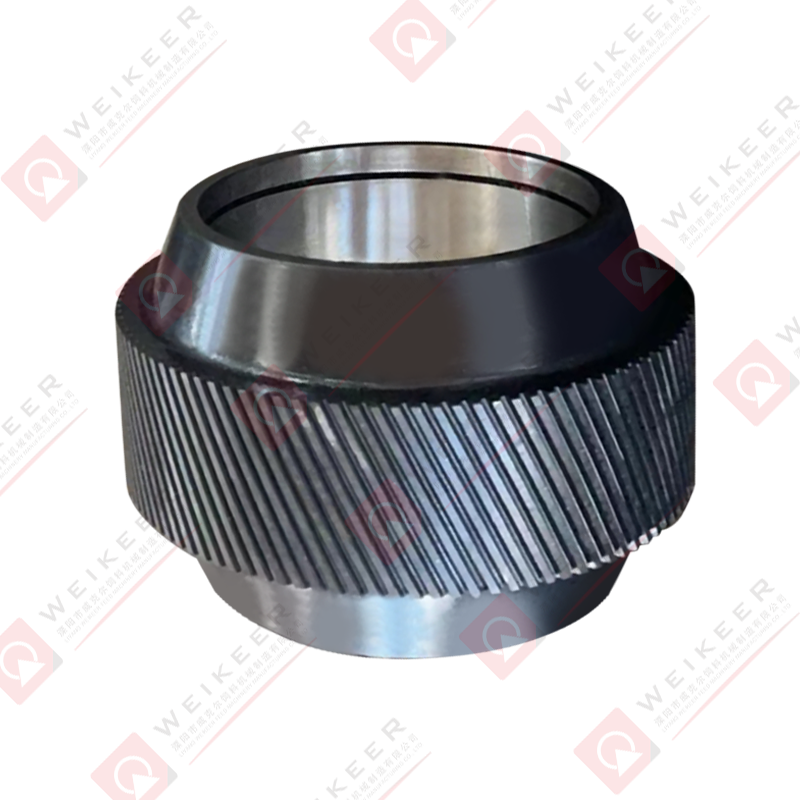

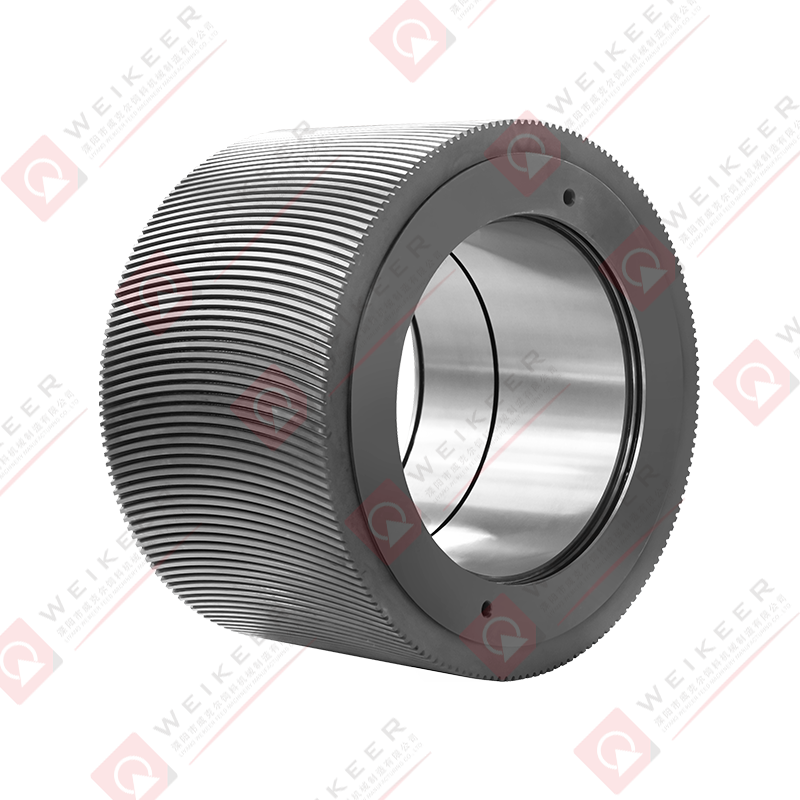

3. La struttura della progettazione dello stampo influisce sull'efficienza di scarico del materiale

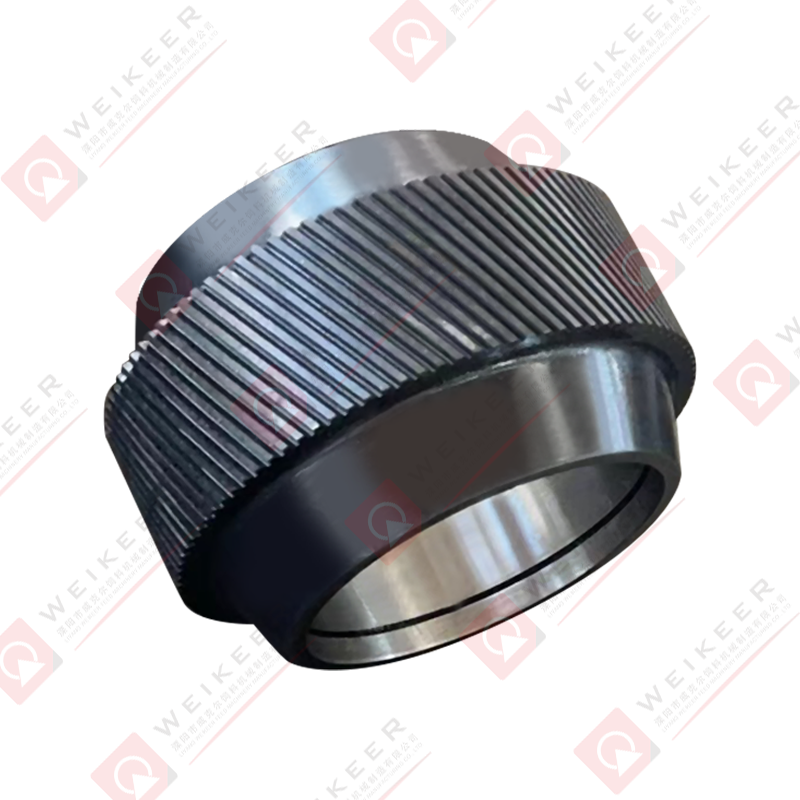

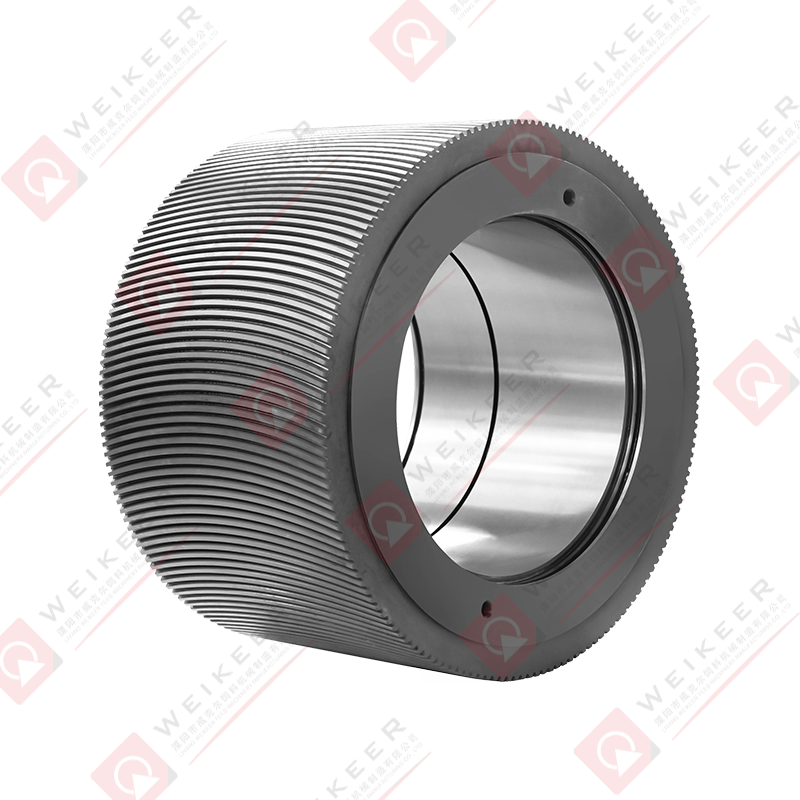

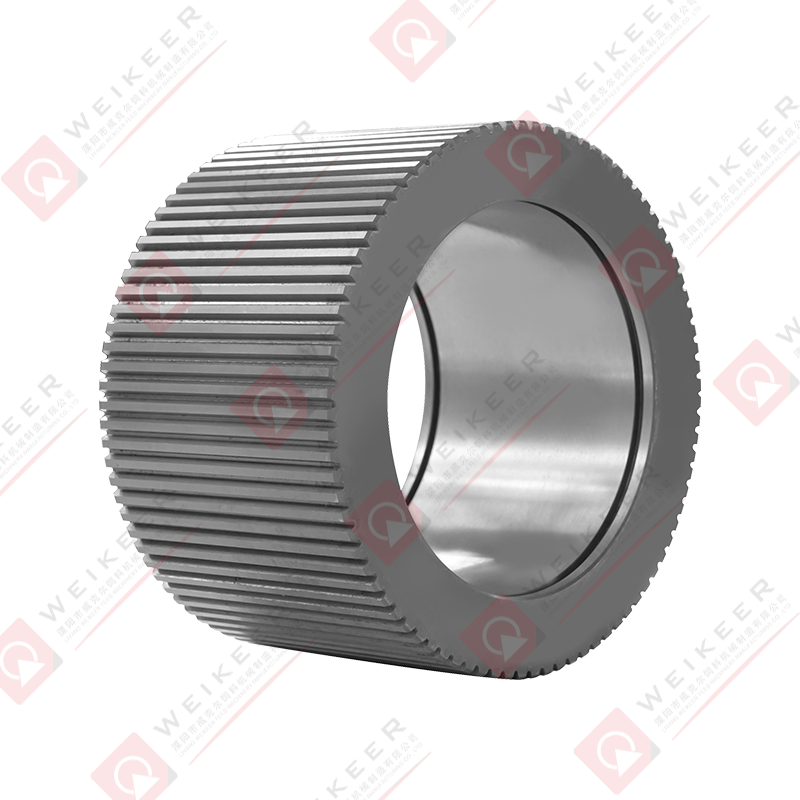

Parametri come l'apertura dello stampo, il rapporto di compressione e la lunghezza del canale svolgono un ruolo decisivo nella formazione e nello scarico delle particelle.

Il design irrazionale del rapporto di compressione (ad esempio troppo alto) aumenterà la resistenza del materiale e causerà intasamenti;

La densità numerica dei fori dello stampo è troppo elevata, il calore non è facile da dissipare e le materie prime sono facili da riscaldare e aderire all'orifizio;

Il materiale dello stampo non è abbastanza duro e anche l'usura e la deformazione del canale influiranno sulla scorrevolezza dello scarico.

Suggerimenti per la soluzione:

Scegliere un rapporto di compressione adeguato in base alle caratteristiche delle materie prime (generalmente compreso tra 1:4 e 1:6);

Ottimizzare il sistema di raffreddamento per mantenere la temperatura di lavoro dello stampo entro l'intervallo normale;

Controllare regolarmente se il foro dello stampo è deformato o carbonizzato e sostituirlo o pulirlo in tempo.

IV. I parametri operativi e i meccanismi di manutenzione non possono essere ignorati

Oltre ai fattori tecnici sopra menzionati, giocano un ruolo decisivo anche la messa in servizio da parte dell'operatore e la manutenzione quotidiana dell'attrezzatura.

Suggerimenti operativi:

Mantenere uno spazio adeguato tra ruota pressore e stampo per evitare "schiacciamenti";

Arrestare la macchina in tempo quando si incontra un blocco per evitare danni maggiori causati dal funzionamento forzato;

Pulisci la superficie dello stampo ad ogni turno ed esegui regolarmente operazioni di manutenzione come decarbonizzazione e lubrificazione delle attrezzature.

L'intasamento degli stampi per pellet di biomassa è un problema globale che non può essere semplicemente attribuito ad un unico fattore. Solo partendo da molteplici aspetti come lo screening delle materie prime, il controllo dell'umidità, la progettazione, il funzionamento e la manutenzione degli stampi e formando un processo sistematico di gestione della produzione, possiamo ridurre efficacemente il blocco degli stampi e migliorare la stabilità e l'economia della produzione di pellet.

中文简体

中文简体