Ottimizzazione del design del Premere il rullo è fondamentale per migliorare la capacità e la qualità della produzione, soprattutto nella lavorazione dei mangimi e nella produzione di pellet. Il rullo pressore non solo deve resistere ad alta pressione ed elevata usura, ma deve anche garantire la qualità delle particelle e l'efficienza produttiva durante il processo di produzione.

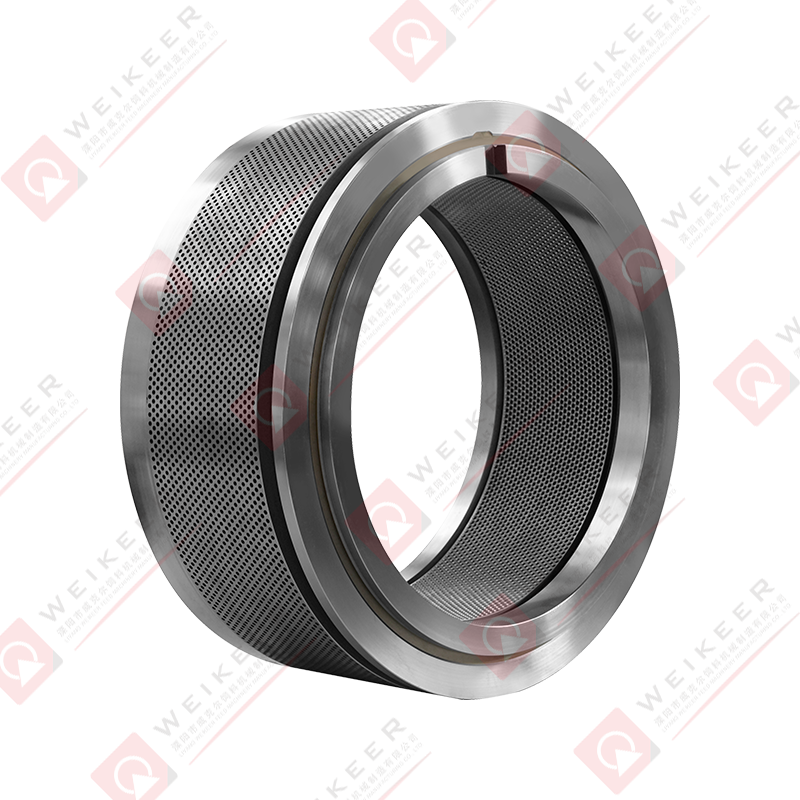

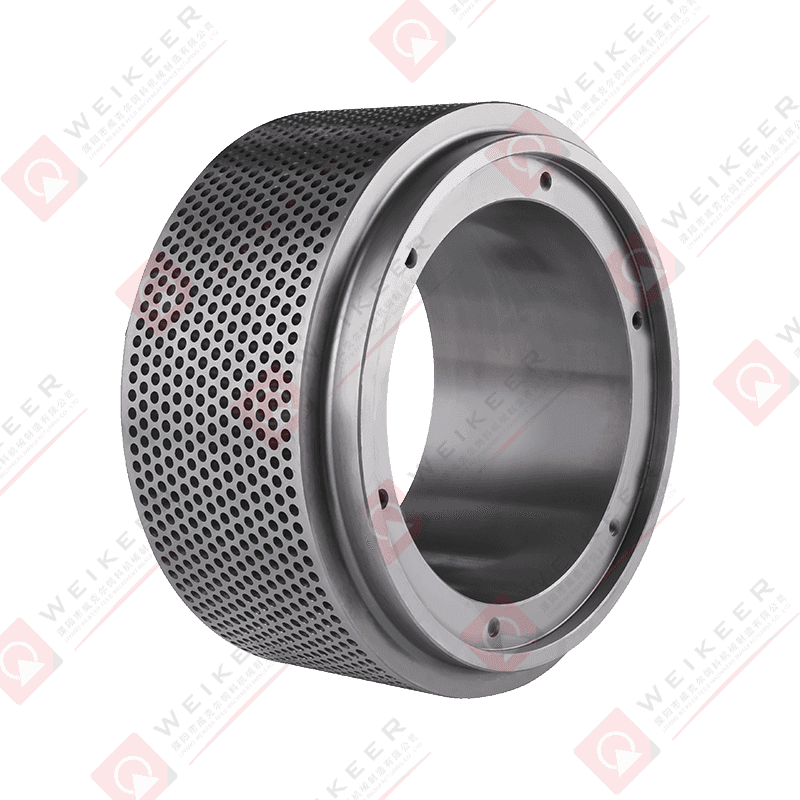

Il design geometrico del rullo pressore ha un impatto significativo sulle sue prestazioni di lavoro. L'ottimizzazione di parametri quali diametro, larghezza, design dei denti e ruvidità superficiale del rullo pressore può migliorare significativamente l'efficienza produttiva e la qualità delle particelle.

Il diametro e la larghezza del rullo pressore influiscono direttamente sulla densità e sulla qualità delle particelle pressate. In generale, un diametro maggiore del rullo pressore può aumentare la capacità produttiva, ma aumenterà il consumo di energia; un diametro del rullo pressore più piccolo è adatto alla lavorazione di materie prime più dure o difficili da lavorare. Ottimizzando il diametro e la larghezza del rullo pressore per adattarsi alle diverse esigenze di produzione è possibile bilanciare la capacità produttiva e la qualità del pellet.

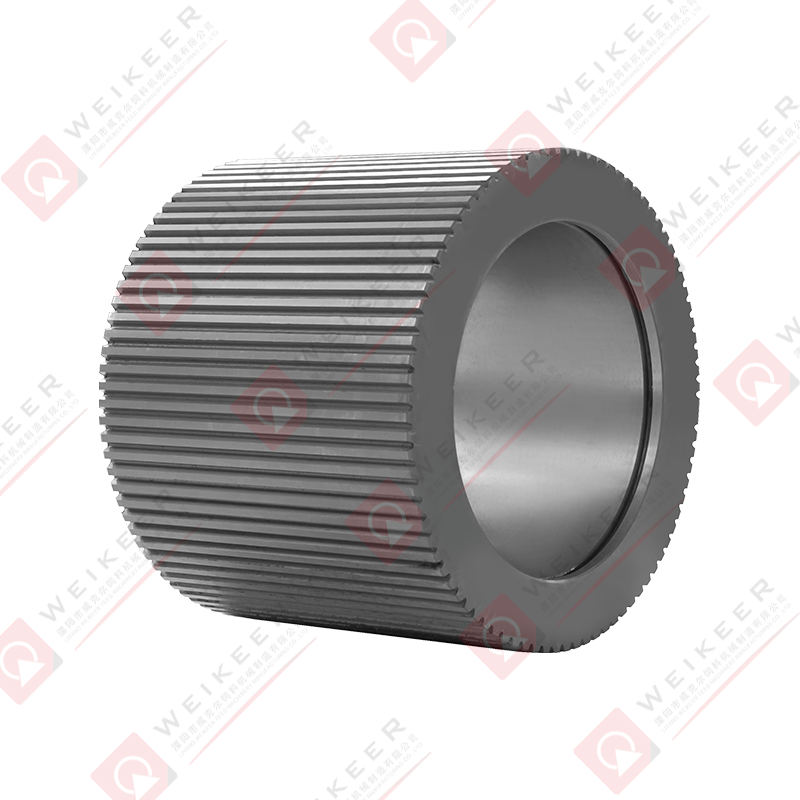

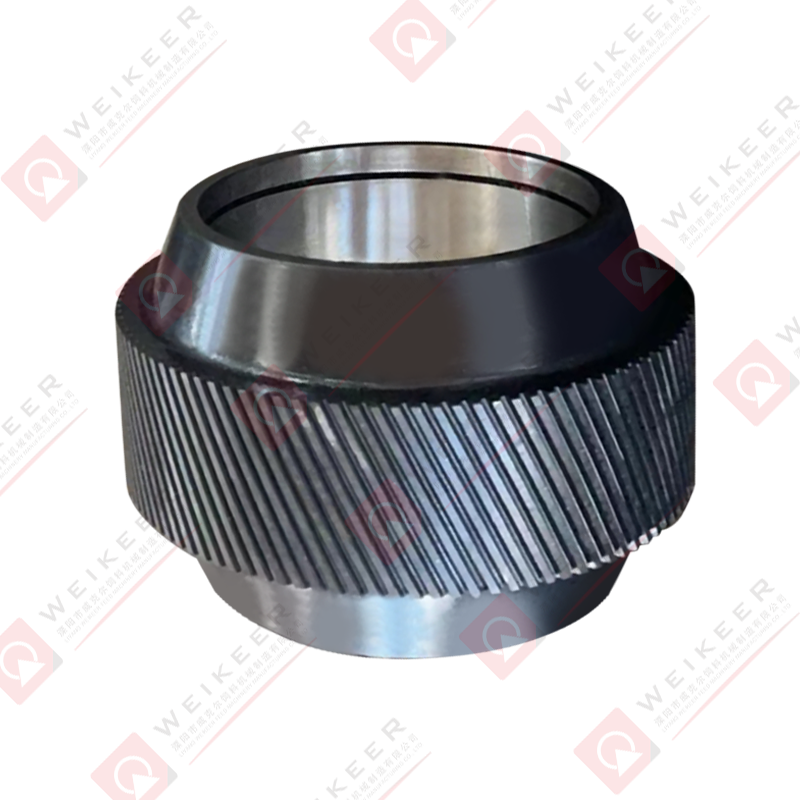

Il design a forma di dente del rullo di pressione influisce direttamente sull'effetto di formazione delle particelle. Regolando l'angolo, la profondità e la distribuzione del profilo del dente, è possibile garantire l'uniformità e la densità delle particelle. Allo stesso tempo, diversi design della forma dei denti possono anche ridurre efficacemente l'adesione dei materiali, ridurre l'usura del rullo di pressione e migliorare l'efficienza produttiva.

La rugosità della superficie del rullo pressore influisce sull'effetto di pressatura e sulla levigatezza della superficie delle particelle. L'ottimizzazione della ruvidità superficiale del rullo pressore attraverso la lavorazione fine e il trattamento superficiale può migliorare l'uniformità e la levigatezza delle particelle e migliorare la qualità del prodotto finale.

La scelta del materiale giusto e l'ottimizzazione del processo di trattamento termico sono fondamentali per la durata e le prestazioni del rullo pressore. I rulli pressori devono resistere a pressioni e usura estremamente elevate, pertanto la resistenza all'usura, la durezza e la resistenza alla fatica del materiale sono fattori chiave nella progettazione.

I materiali comunemente utilizzati nella produzione dei rulli di pressione includono acciaio legato, acciaio resistente all'usura, ecc. Ad esempio, l'uso di acciaio altamente legato (come 100Cr6, 20CrMnTi) può migliorare notevolmente la durezza e la resistenza all'usura del rullo di pressione e ridurre l'usura causata dal funzionamento a lungo termine. Per le applicazioni ad alto carico e ad alto attrito, l'uso di materiali e rivestimenti superficiali altamente resistenti all'usura (come il carburo spruzzato) può prolungare la durata di servizio.

La durezza e la resistenza alla fatica del rullo di pressione possono essere migliorate attraverso un adeguato trattamento termico (come tempra, rinvenimento, trattamento di cementazione). La tempra può aumentare la durezza superficiale del rullo di pressione, mentre la tempra può ridurre lo stress interno e impedire che il rullo di pressione si incrini o si rompa sotto carico elevato. Inoltre, il trattamento di cementazione può formare uno strato indurito sulla superficie del rullo pressore, migliorandone ulteriormente la resistenza all'usura.

Durante il processo di lavoro del rullo pressore, come garantire una distribuzione uniforme della pressione è un altro fattore importante che influisce sulla qualità delle particelle e sulla capacità di produzione. Durante la progettazione, il metodo di pressatura del rullo pressore può essere regolato per garantire che ogni parte possa esercitare una pressione uniforme.

Ottimizzando il contatto tra il rullo pressore e il materiale, viene garantita la distribuzione uniforme della pressione durante il processo di pressatura. Il design del rullo di pressione dovrebbe evitare il sovraccarico locale, che potrebbe portare alla deformazione o all'usura irregolare del rullo di pressione e influire sulla qualità delle particelle.

Introducendo un sistema di pressione regolabile nella progettazione del rullo pressore, la pressione di esercizio del rullo pressore può essere regolata in modo flessibile in diverse condizioni di lavoro per adattarsi alle esigenze di lavorazione di diversi materiali. Questo meccanismo può migliorare l’efficienza produttiva e garantire una qualità stabile del pellet.

Il rullo di pressione sfregherà a lungo contro il materiale durante il lavoro, provocando una graduale usura della superficie. L'ottimizzazione della resistenza all'usura della superficie del rullo pressore può migliorare significativamente la durata e l'efficienza lavorativa del rullo pressore.

Il rivestimento della superficie del rullo di pressione (come la spruzzatura di carburo cementato, rivestimento di carburo di tungsteno, ecc.) può migliorare efficacemente la resistenza all'usura e alla corrosione del rullo di pressione, ridurre l'usura in ambienti ad alta pressione e ad alto attrito e prolungarne la durata. vita utile.

La tecnologia di rivestimento laser può formare uno strato duro altamente resistente all'usura sulla superficie del rullo pressore, migliorandone efficacemente la resistenza all'usura e alla corrosione. Rispetto ai tradizionali metodi di trattamento superficiale, questa tecnologia può coprire la superficie del rullo pressore in modo più uniforme, evitare l'usura locale e prolungare la vita operativa dell'attrezzatura.

Quando il rullo di pressione è in funzione, verrà generata una grande quantità di calore a causa dell'attrito e della compressione a lungo termine. Se il calore non viene dissipato in tempo, il rullo di pressione potrebbe surriscaldarsi, compromettendone le prestazioni e la durata. Pertanto, è importante progettare un sistema di raffreddamento efficiente.

La progettazione di canali di raffreddamento all'interno del rullo di pressione e l'introduzione di un sistema di raffreddamento possono eliminare efficacemente le alte temperature, mantenere stabile la temperatura del rullo di pressione ed evitare deformazioni o danni causati da una temperatura eccessiva.

Per le linee di produzione in ambienti ad alta temperatura, è possibile progettare un sistema di raffreddamento ad aria per eliminare rapidamente il calore attorno al rullo pressore attraverso un forte flusso d'aria per garantire che il rullo pressore rimanga entro un intervallo di temperatura operativa ragionevole.

Con il progresso della tecnologia intelligente, i sistemi di monitoraggio intelligenti e il controllo automatizzato sono diventati mezzi importanti per ottimizzare la progettazione dei rulli di pressione. Attraverso questi sistemi è possibile monitorare in tempo reale lo stato di funzionamento del rullo pressore e regolare automaticamente i parametri di lavoro in base alle esigenze produttive.

Installando sensori e apparecchiature di monitoraggio, è possibile monitorare in tempo reale la temperatura, la pressione, le vibrazioni e altri dati del rullo pressore, individuare tempestivamente potenziali problemi ed evitare guasti alle apparecchiature causati da sovraccarico o surriscaldamento.

Viene introdotto un sistema di regolazione automatizzato per regolare automaticamente la pressione e la velocità del rullo pressore in base ai cambiamenti nei materiali durante il processo di produzione per garantire che sia sempre mantenuto in condizioni di lavoro ottimali. Ciò non solo migliora l’efficienza produttiva, ma garantisce anche la consistenza e la qualità del pellet.

Quando si progetta il rullo pressore è necessario tenere in considerazione anche la facilità di manutenzione dell'attrezzatura. Il design ottimizzato del rullo pressore non dovrebbe solo migliorare le prestazioni e l'efficienza, ma anche facilitare la manutenzione e la manutenzione quotidiana.

Durante la progettazione è possibile prendere in considerazione una struttura modulare per rendere la riparazione, la manutenzione e la sostituzione del rullo pressore più semplici ed efficienti. L'ispezione regolare e la sostituzione delle parti usurate possono evitare interruzioni della produzione e garantire un funzionamento efficiente a lungo termine delle apparecchiature.

Ottimizzazione del design del Press Roller is not only a key factor in improving production capacity and product quality, but can also effectively reduce energy consumption, reduce maintenance costs and extend the service life of the equipment. By rationally selecting materials, optimizing geometric design, improving wear resistance, and introducing intelligent control, companies can improve the overall performance and production efficiency of equipment to meet increasingly stringent market demands. In the future technological development, intelligent and high-precision manufacturing will further promote the optimization of pressure roller design, making it more flexible and efficient.

中文简体

中文简体