Nella progettazione di Trafila in acciaio inossidabile a vite per mulino a pellet , il sistema di raffreddamento è un componente cruciale. Il sistema di raffreddamento non solo aiuta a mantenere una temperatura stabile dello stampo ed evitare deformazioni o danni causati dal surriscaldamento, ma migliora anche l'efficienza produttiva e prolunga la durata dello stampo.

La coclea del mulino a pellet genera molto calore durante il funzionamento, soprattutto in condizioni di rotazione ad alta velocità e alta pressione. Una temperatura eccessiva può causare i seguenti problemi:

Deformazioni o crepe sulla superficie della trafila, che compromettono la qualità dei pellet e la durata della trafila.

L'elevata temperatura può far aderire le materie prime allo stampo, influenzando l'effetto di modellatura dei pellet e riducendo l'efficienza produttiva.

Il surriscaldamento dello stampo aumenterà il consumo di energia e porterà a un processo di produzione instabile.

Pertanto, la progettazione del sistema di raffreddamento dovrebbe mirare a una dissipazione del calore uniforme ed efficace per garantire che lo stampo venga mantenuto in un intervallo di temperatura adeguato durante il funzionamento, migliorando così l'efficienza produttiva e la qualità del pellet.

A seconda della struttura e delle esigenze di utilizzo dello stampo, il sistema di raffreddamento può essere utilizzato nei seguenti modi:

Il raffreddamento ad acqua è il metodo di raffreddamento più comune grazie alla sua elevata efficienza di raffreddamento e al basso costo. I canali dell'acqua di raffreddamento possono essere posizionati all'interno e all'esterno dello stampo per consentire all'acqua di fluire attraverso le parti chiave dello stampo per rimuovere rapidamente il calore. Il sistema di raffreddamento ad acqua ha una forte capacità di conduzione del calore, ma è necessario garantire che la portata dell'acqua sia adeguata per evitare un raffreddamento irregolare causato da un flusso d'acqua troppo veloce o troppo lento.

Il sistema di raffreddamento dell'olio è adatto per la produzione in ambienti con carico elevato e temperatura elevata e può fornire un migliore effetto di raffreddamento. I vantaggi del raffreddamento dell'olio sono la forte stabilità termica, la capacità di adattarsi alle condizioni di alta temperatura e le proprietà lubrificanti dell'olio aiutano a ridurre l'attrito. Tuttavia, i requisiti di manutenzione del sistema di raffreddamento dell'olio sono elevati e l'olio di raffreddamento deve essere sostituito regolarmente per garantire l'effetto di raffreddamento.

Il raffreddamento ad aria è adatto per applicazioni con carichi relativamente leggeri e l'aria viene guidata verso la superficie dello stampo da una ventola per rimuovere il calore. L'installazione e la manutenzione del sistema di raffreddamento ad aria sono relativamente semplici, ma il suo effetto di raffreddamento è relativamente scarso, quindi generalmente non è adatto per linee di produzione a carico elevato.

Per lo stampo a spirale in acciaio inossidabile della macchina per l'alimentazione di pellet, il sistema di raffreddamento ad acqua e il sistema di raffreddamento ad olio sono scelte comuni. È molto importante scegliere il metodo di raffreddamento corretto in base all'ambiente di produzione e ai requisiti di raffreddamento.

L'effetto del sistema di raffreddamento dipende in gran parte dalla struttura del canale di raffreddamento. Il canale di raffreddamento deve essere organizzato in modo ragionevole per garantire che il mezzo di raffreddamento possa essere distribuito uniformemente in tutte le parti dello stampo, in particolare nelle aree ad alta temperatura sulla superficie e all'interno dello stampo. Di seguito sono riportati diversi fattori chiave nella progettazione dei canali di raffreddamento:

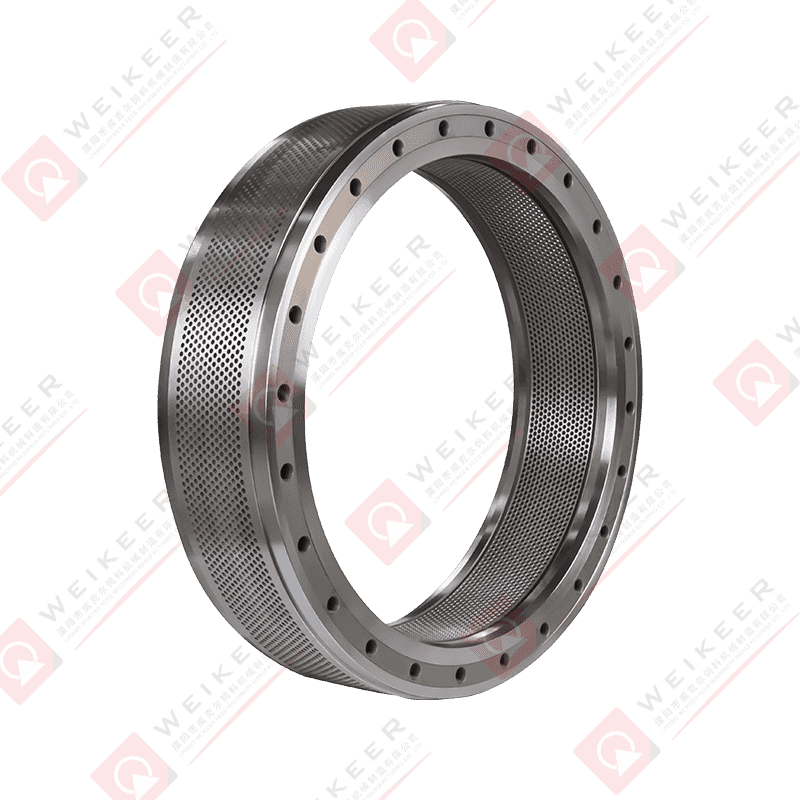

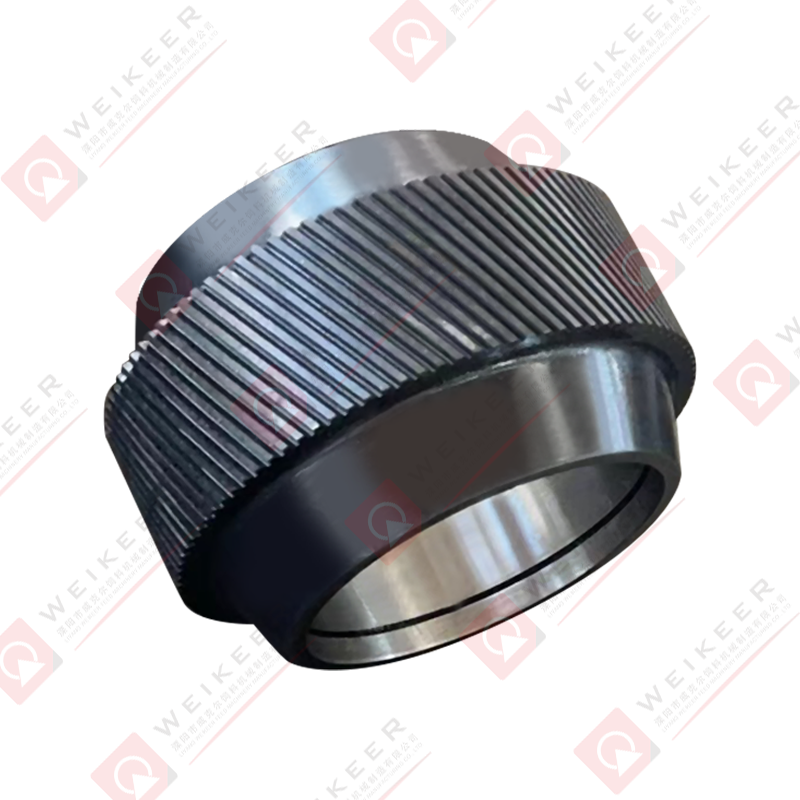

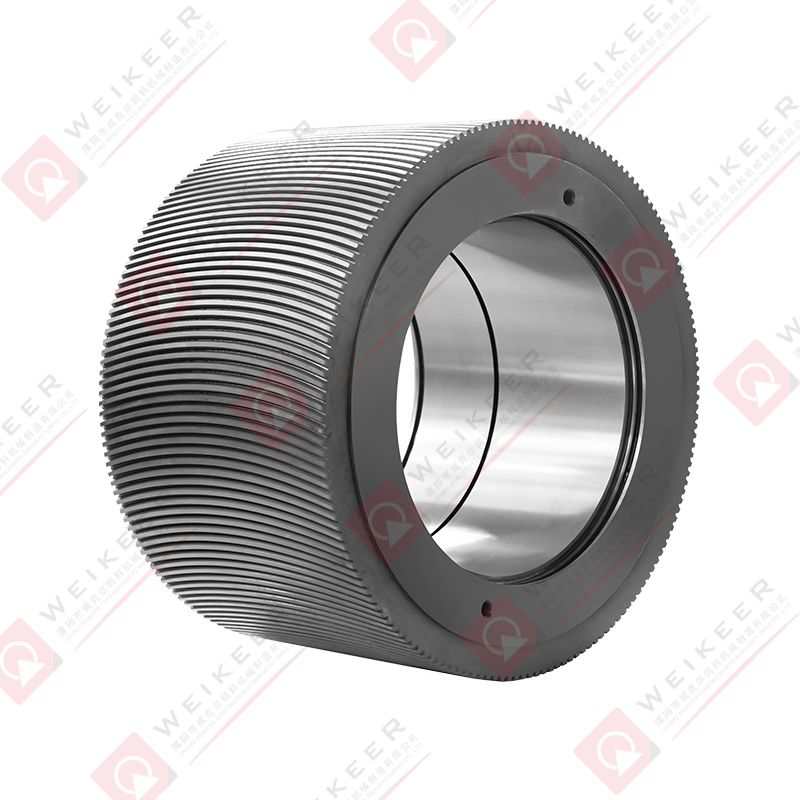

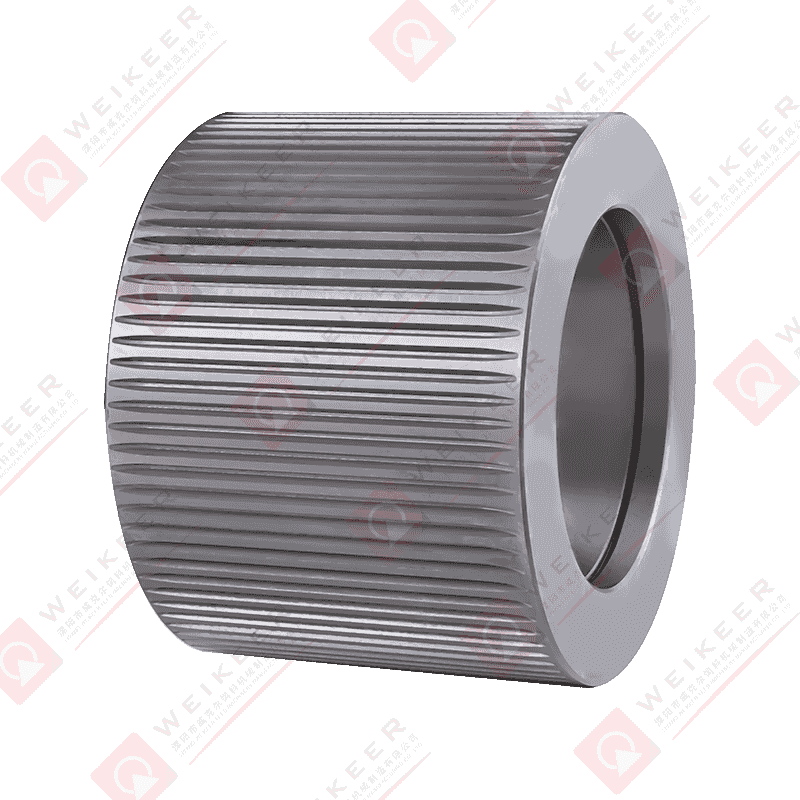

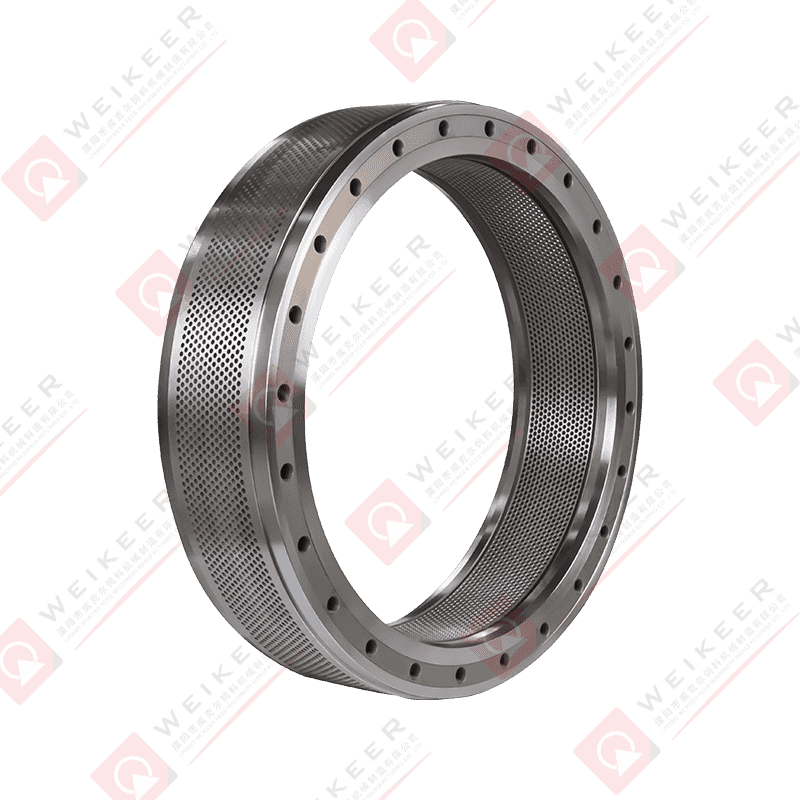

Il canale di raffreddamento dovrebbe coprire il più possibile l'intera superficie dello stampo, in particolare le aree con grande carico termico. Ad esempio, molto calore si accumula spesso nelle aree dell'anello interno ed esterno degli stampi a spirale, sul fondo dello stampo e in altri punti. I canali di raffreddamento dovrebbero essere disposti prima in queste aree ad alta temperatura.

La dimensione del canale di raffreddamento deve corrispondere alla portata del mezzo di raffreddamento. Un canale troppo piccolo può causare uno scarso flusso del mezzo di raffreddamento e non riuscire a rimuovere efficacemente il calore; mentre un canale troppo grande può causare una bassa efficienza di raffreddamento. Pertanto, la dimensione e la portata del canale di raffreddamento devono essere calcolate accuratamente per ottenere il miglior effetto di raffreddamento.

Il materiale del canale di raffreddamento dovrebbe avere una buona resistenza alla corrosione e alle alte temperature, soprattutto nel sistema di raffreddamento ad acqua, dove l'acqua è altamente corrosiva. I materiali comuni includono acciaio inossidabile, lega di rame, ecc., che hanno una buona conduttività termica e resistenza alla corrosione.

Per controllare accuratamente la temperatura di lavoro dello stampo, è necessario aggiungere al progetto un sistema di controllo della temperatura. Il sistema di controllo della temperatura monitora le variazioni di temperatura dello stampo in tempo reale attraverso un sensore di temperatura e regola automaticamente la portata e la portata del mezzo di raffreddamento per garantire che lo stampo sia sempre nell'intervallo di temperatura di lavoro ottimale. L'applicazione di un sistema di controllo intelligente della temperatura può migliorare notevolmente l'efficienza produttiva ed evitare interruzioni della produzione o problemi di qualità causati da eccessive fluttuazioni di temperatura.

La progettazione del sistema di raffreddamento dovrebbe anche tenere conto della facilità di manutenzione e monitoraggio. Durante il funzionamento a lungo termine, il sistema di raffreddamento potrebbe presentare problemi quali incrostazioni, inquinamento da olio e blocchi, pertanto è essenziale un'ispezione e una manutenzione regolari del sistema di raffreddamento. Ecco alcuni accorgimenti per ottimizzare la manutenzione del sistema di raffreddamento:

Controllare regolarmente se il canale di raffreddamento è bloccato da impurità o incrostazioni e pulirlo per garantire che il canale di raffreddamento non sia ostruito.

Per i sistemi di raffreddamento ad acqua è necessario controllare la qualità dell'acqua per evitare depositi minerali nell'acqua; per i sistemi di raffreddamento dell'olio, sostituire regolarmente l'olio di raffreddamento per mantenere il potere lubrificante e l'effetto di raffreddamento dell'olio.

Installando apparecchiature di monitoraggio come sensori di temperatura e flussometri nel sistema di raffreddamento, è possibile monitorare l'effetto di raffreddamento e lo stato del sistema in tempo reale, individuare potenziali problemi in tempo ed evitare danni alla muffa causati da un raffreddamento insufficiente.

Al fine di migliorare l’efficienza produttiva, la progettazione del sistema di raffreddamento dovrebbe considerare anche l’ottimizzazione dell’efficienza energetica. Pur garantendo la stabilità della temperatura dello stampo, il consumo energetico del sistema di raffreddamento non dovrebbe essere troppo elevato. Utilizzando materiali e apparecchiature efficienti per lo scambio di calore e ottimizzando la portata e il flusso del liquido di raffreddamento, l'efficienza del raffreddamento può essere notevolmente migliorata senza aumentare il consumo di energia.

La progettazione di un efficiente sistema di raffreddamento dello stampo in acciaio inossidabile a vite per mulino a pellet può non solo mantenere una temperatura stabile dello stampo ed evitare danni allo stampo causati dall'alta temperatura, ma anche migliorare l'efficienza produttiva e la qualità del pellet. Selezionando razionalmente i metodi di raffreddamento, ottimizzando la progettazione dei canali di raffreddamento, integrando i sistemi di controllo della temperatura e rafforzando la gestione della manutenzione, è possibile garantire che la macchina per l'alimentazione del pellet mantenga uno stato di funzionamento efficiente e stabile durante il funzionamento a lungo termine, migliorando così l'affidabilità e l'efficienza produttiva dell'intero processo produttivo.

中文简体

中文简体