I mulini a pellet per mangime UNqua sono essenziali nella produzione di pellet di mangime di alta qualità per pesci, gamberetti e altre specie acquatiche. Tra i componenti chiave di questi mulini, la filiera ad anello svolge un ruolo cruciale nel determinare la qualità del pellet, l'efficienza produttiva e la durata della macchina.

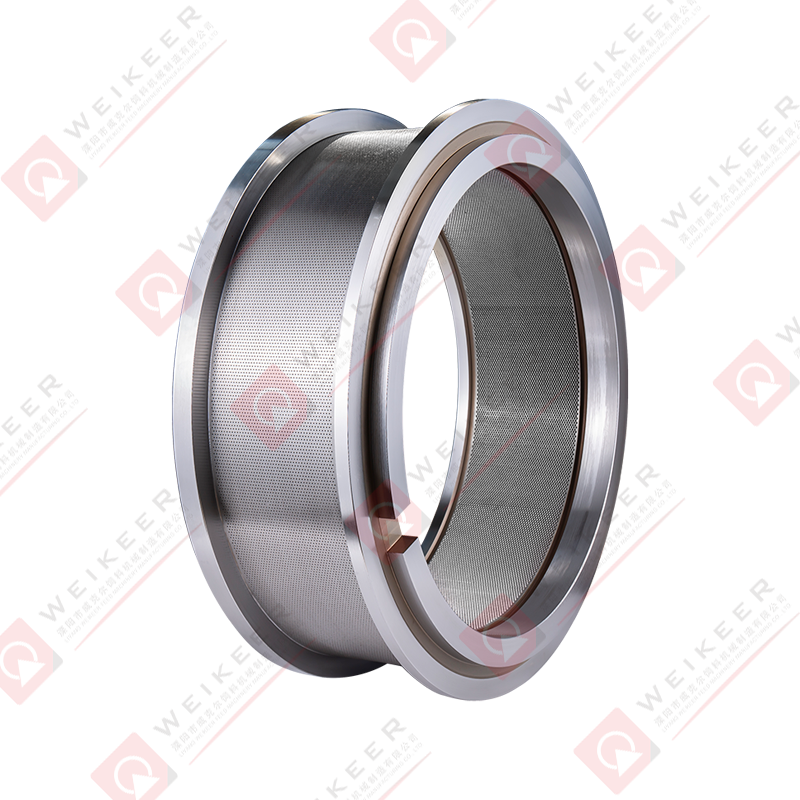

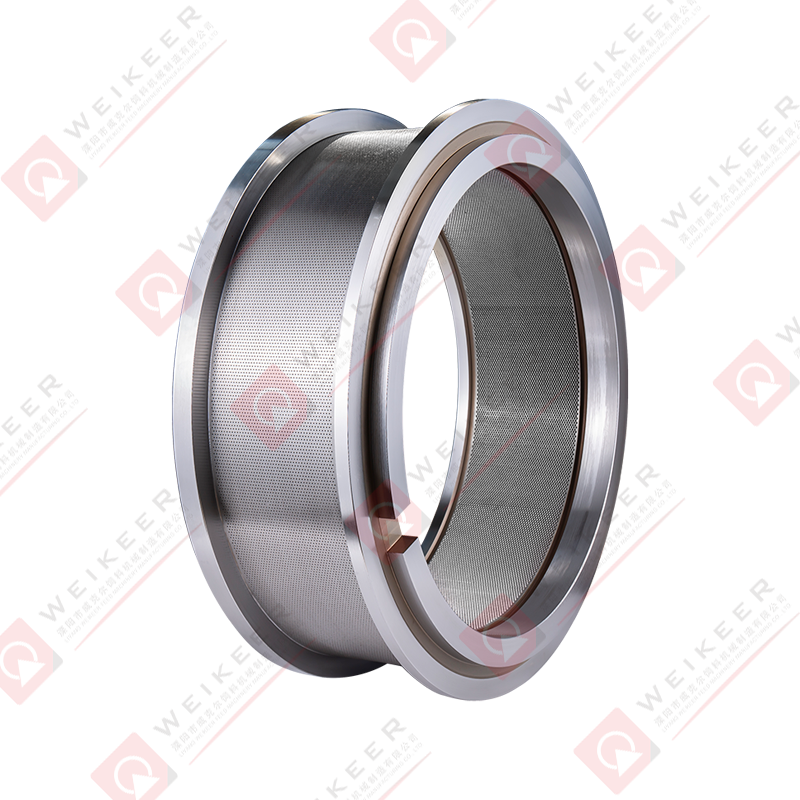

Cos'è un dado ad anello?

A morire l'anello è un componente metallico circolare e perforato in un mulino a pellet in cui il materiale di alimentazione viene compresso ed estruso in pellet. Funziona in combinazione con rulli che premono la miscela di alimentazione attraverso i fori dello stampo, modellandola in pellet uniformi.

Componenti chiave di una matrice ad anello

Fori della matrice (canali di compressione): determinano la dimensione e la forma del pellet.

Spessore effettivo – Influenza la compressione e la densità del pellet.

Design conico di ingresso e uscita: influisce sul flusso del materiale e sull'efficienza dell'estrusione.

Composizione del materiale: generalmente realizzato in acciaio legato ad alto contenuto di cromo per resistenza all'usura.

Il ruolo della matrice ad anello nella produzione di pellet di mangime acquatico

1. Formazione e modellatura dei pellet

La funzione principale della trafila ad anello è quella di modellare la miscela di mangime in pellet uniformi. Quando i rulli premono il mosto contro la trafila, il materiale viene forzato attraverso i fori della trafila, formando pellet cilindrici.

Diametro del foro della fustella: determina la dimensione del pellet (ad esempio, 1,5 mm–8 mm per diverse specie di pesci).

Rapporto di compressione (rapporto L/D): influisce sulla durezza e sulla durata del pellet.

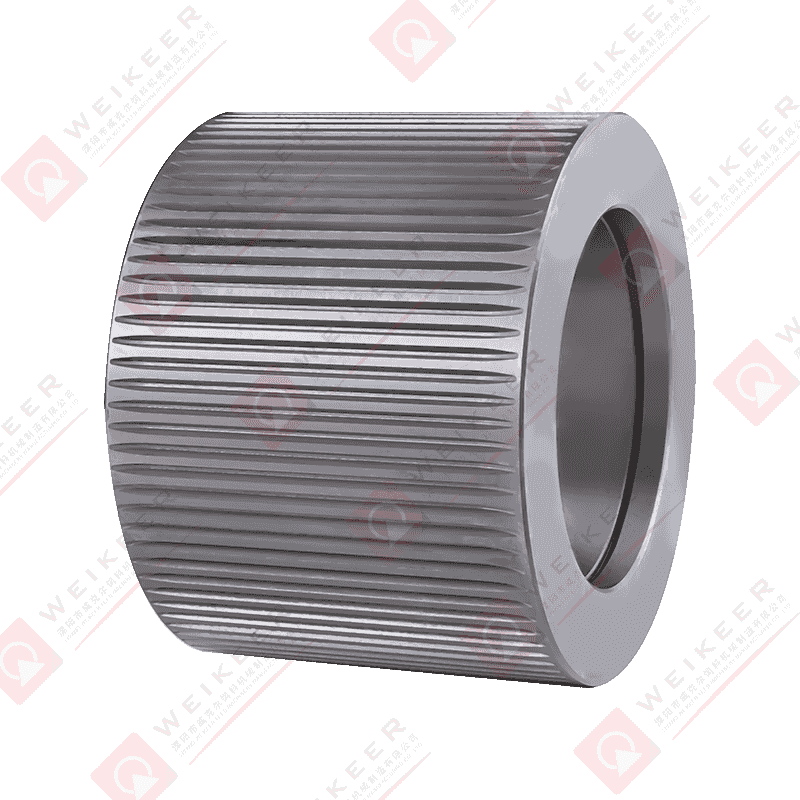

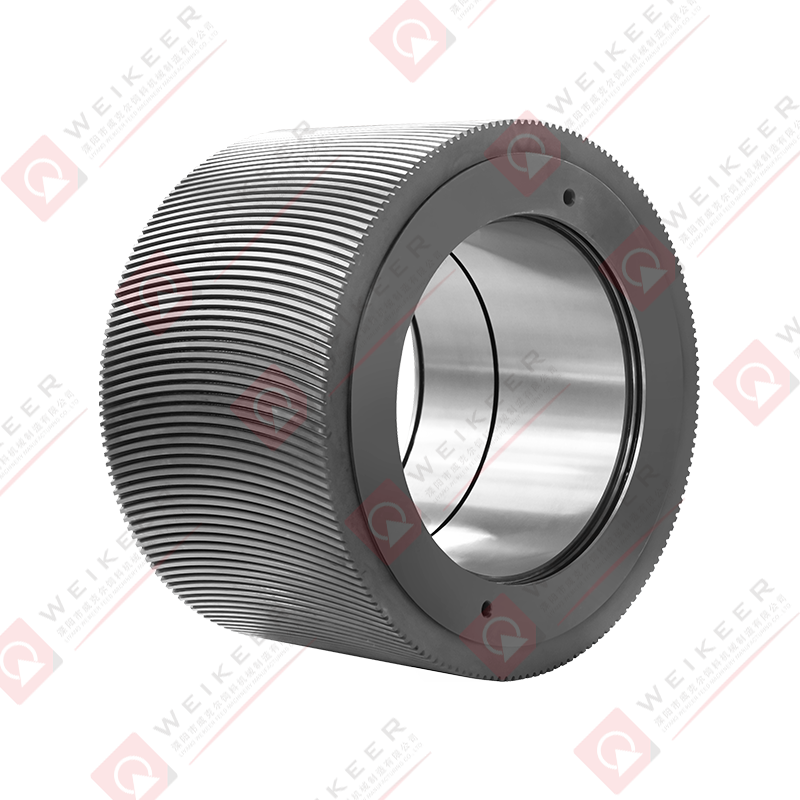

2. Controllo della densità e della durata del pellet

Lo spessore di compressione della matrice dell'anello influenza la densità del pellet:

Trafile più spesse → Compressione più elevata → Pellet più densi e più duri (migliori per affondare il mangime).

Matrici più sottili → Compressione inferiore → Pellet più morbidi (adatti per alimentazione flottante).

3. Influenzare l'efficienza produttiva

Modello dei fori della fustella e area aperta: influisce sulla produttività e sul consumo energetico.

Resistenza all'usura: gli stampi di alta qualità durano più a lungo, riducendo i tempi di fermo.

4. Impatto sulla digeribilità del mangime e sulla stabilità dell'acqua

Gli stampi progettati correttamente garantiscono che i pellet abbiano una stabilità ottimale dell'acqua, prevenendo una rapida disintegrazione nell'acqua.

L'estrusione uniforme riduce i danni dovuti al calore, preservando il valore nutrizionale.

Considerazioni sulla progettazione e sui materiali per le matrici ad anello

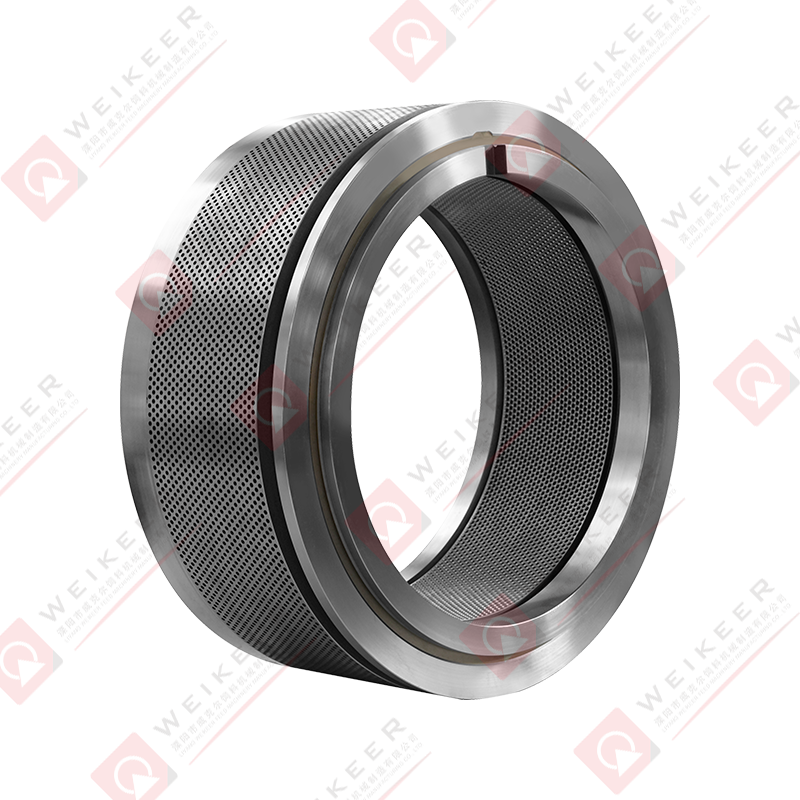

1. Configurazione del foro della matrice

Fori dritti e a gradini: le matrici con fori a gradini migliorano la durata del pellet.

Ingresso e uscita conici: riduce l'attrito e il consumo di energia.

2. Selezione dei materiali

Acciaio legato ad alto contenuto di cromo (20CrMnTi, 42CrMo): offre un'elevata resistenza all'usura.

Acciaio inossidabile (SS420, SS440): utilizzato per ingredienti corrosivi per mangimi acquatici.

Pettini potenziati al carburo: per una maggiore durata in condizioni di elevata abrasione.

3. Trattamento superficiale e indurimento

Trattamento termico (tempra e rinvenimento): migliora la durezza (HRC 55-60).

Nitrurazione o cromatura: migliora la resistenza alla corrosione.

Problemi comuni e manutenzione delle matrici ad anello

1. Usura

Usura irregolare: porta a una qualità del pellet incoerente.

Corrosione: causata da ingredienti del mangime ad alto contenuto di umidità o salati.

2. Pratiche di manutenzione preventiva

Pulizia regolare: previene l'intasamento dovuto ai residui di cibo.

Lubrificazione adeguata: riduce l'attrito tra i rulli e lo stampo.

Rotazione periodica: garantisce una distribuzione uniforme dell'usura.

3. Segni di un anello usurato

Aumento del consumo energetico.

Scarsa formazione del pellet (pellet che si sgretola).

Erosione visibile attorno ai fori dello stampo.

Confronto tra mulini ad anello e mulini a matrice piatta

| Caratteristica | Mulino a pellet ad anello | Mulino a pellet a stampo piatto |

| Qualità del pellet | Pellet ad alta densità ed uniforme | Densità meno consistente |

| Scala di produzione | Su larga scala (5-30 T/H) | Su piccola scala (0,1-3 T/H) |

| Efficienza energetica | Maggiore efficienza | Minore efficienza |

| Costo di manutenzione | Costo iniziale più elevato | Costo iniziale inferiore |

Le trafile ad anello sono preferite nella produzione di mangimi acquatici su larga scala grazie alla loro qualità ed efficienza superiori del pellet.

La trafila ad anello è un componente critico negli impianti di produzione di pellet per mangimi acquatici, poiché influenza direttamente la qualità, la durata e l'efficienza della produzione del pellet. La corretta selezione del materiale, la progettazione del foro dello stampo e la manutenzione sono essenziali per ottimizzare le prestazioni e prolungare la durata dello stampo.

Per i produttori di mangimi per acquacoltura, investire in filiere ad anello di alta qualità garantisce una migliore stabilità del pellet, una migliore digeribilità e costi operativi inferiori nel lungo periodo. Comprendendone il ruolo e implementando le migliori pratiche di manutenzione, i produttori possono massimizzare la produzione mantenendo elevati standard di qualità dei mangimi.

Tendenze future nella tecnologia delle matrici ad anello

Rivestimenti avanzati: nanorivestimenti per una maggiore durata.

Monitoraggio dell'usura assistito dall'intelligenza artificiale: manutenzione predittiva utilizzando sensori IoT.

Disegni di stampi personalizzati: ottimizzati per formulazioni di mangimi specifiche.

Poiché l’acquacoltura continua a crescere, i progressi nella tecnologia degli stampi ad anello miglioreranno ulteriormente l’efficienza e la sostenibilità della produzione di pellet di mangime.

中文简体

中文简体