Il disegno di a matrice in acciaio inossidabile a vite per mulino a pellet è fondamentale per migliorare l’efficienza e la qualità del processo di pellettizzazione. Una trafila ben realizzata può influenzare in modo significativo le prestazioni della pressa, migliorando la produttività, il consumo energetico e la qualità complessiva del pellet. Per ottimizzare il processo di pellettizzazione, è necessario considerare diversi fattori chiave durante la progettazione della testata a vite in acciaio inossidabile.

Comprendere il ruolo della trafila nella pellettizzazione

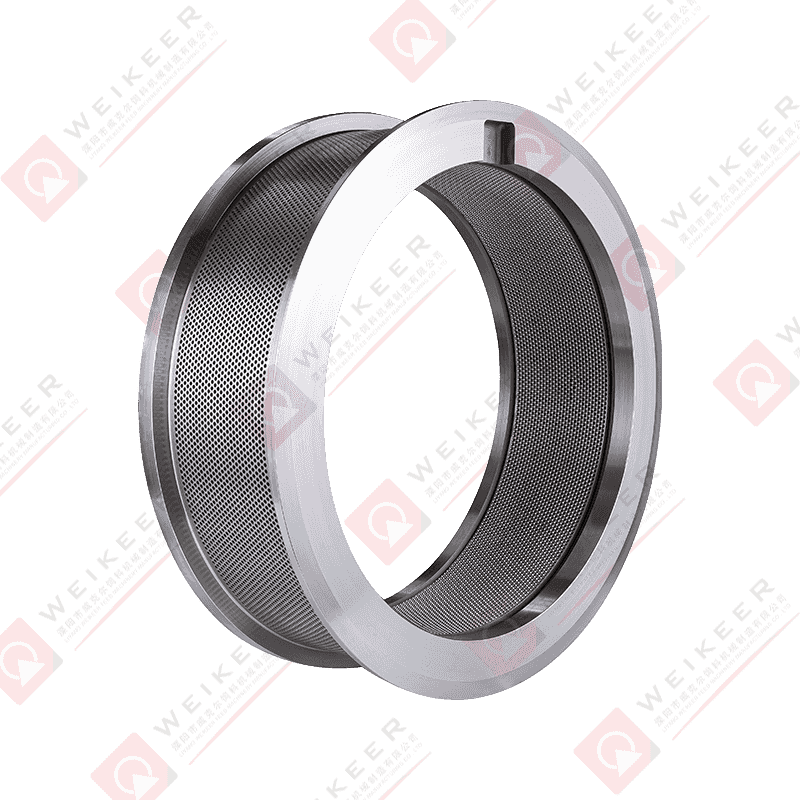

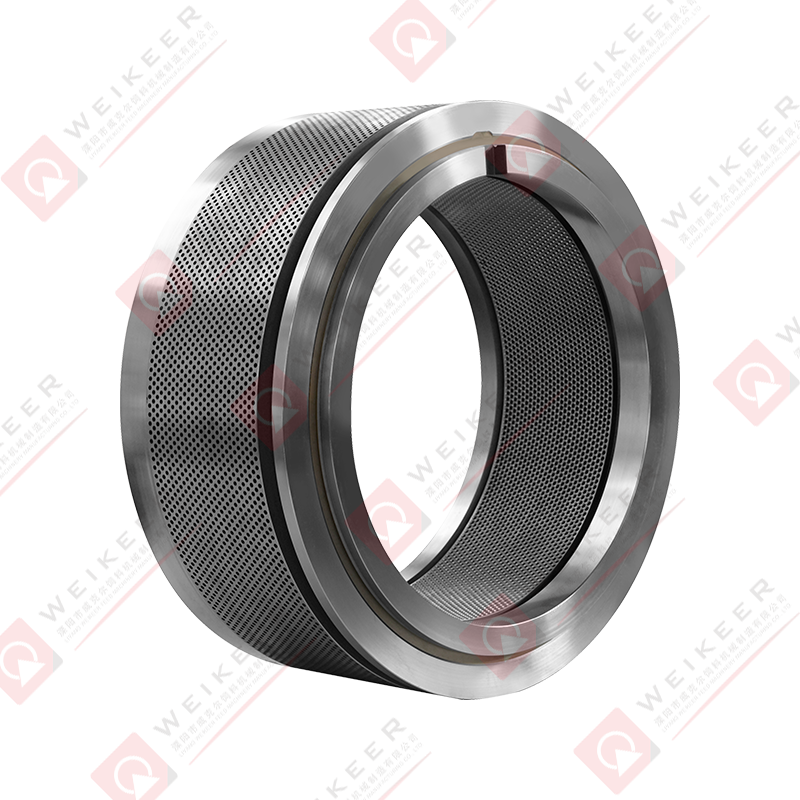

Il processo di pellettizzazione prevede la compressione delle materie prime in pellet uniformi, tipicamente utilizzando calore e pressione. La trafila gioca un ruolo centrale in questo processo, poiché ha il compito di modellare il materiale e garantire la corretta densità e dimensione dei pellet. La filiera a vite, in particolare, offre un controllo superiore sul flusso del materiale ed è comunemente utilizzata in una varietà di settori, tra cui mangimi, biocarburanti e prodotti farmaceutici.

La funzione della trafila non è semplicemente quella di modellare i pellet ma di fornire la compressione e l’attrito necessari affinché le materie prime si leghino insieme. Ciò rende la progettazione della trafila fondamentale per ottenere una qualità ottimale del pellet. Quando si progetta una filiera in acciaio inossidabile a vite, è necessario prendere in considerazione diversi fattori per garantire che funzioni al massimo.

Selezione dei materiali: l'acciaio inossidabile e i suoi vantaggi

La scelta del materiale per lo stampo è un passaggio fondamentale nel processo di progettazione. L'acciaio inossidabile, in particolare le leghe di alta qualità, è spesso il materiale preferito per la sua durabilità, resistenza all'usura e resistenza alla corrosione. Date le condizioni di alta pressione e temperatura durante la pellettizzazione, l'utilizzo dell'acciaio inossidabile garantisce longevità e riduce al minimo i costi di manutenzione.

La resistenza dell’acciaio inossidabile alla corrosione è fondamentale, soprattutto durante la lavorazione di materiali umidi o abrasivi. Inoltre, la sua resistenza intrinseca consente alla trafila di resistere alle pressioni esercitate durante il processo di pellettizzazione, il che è vitale per mantenere una qualità costante del pellet nel tempo.

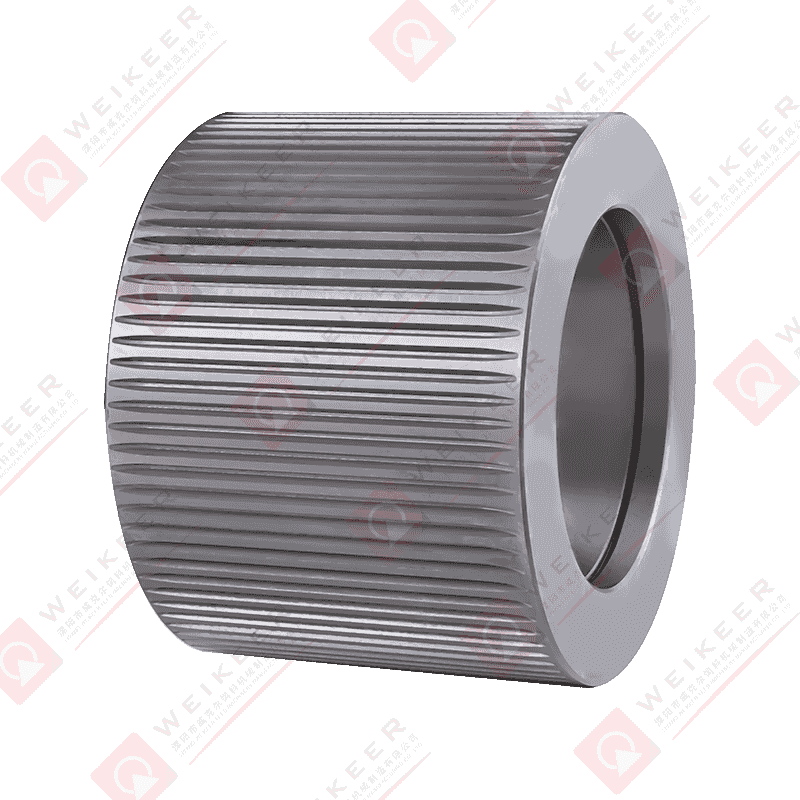

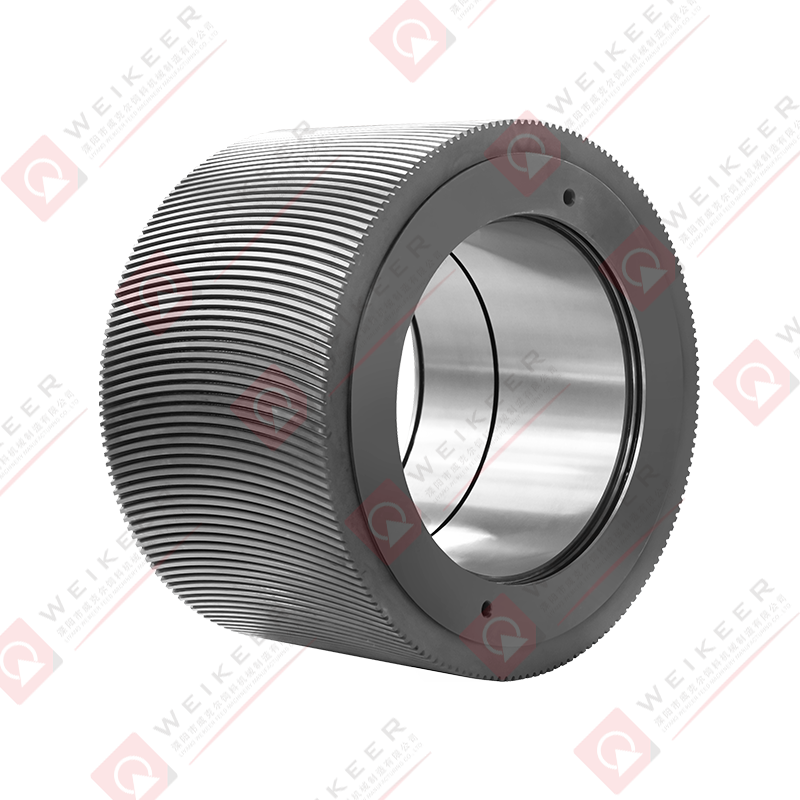

Progettazione dello stampo: garantire flusso e compressione ottimali

Uno degli aspetti più critici della progettazione degli stampi è garantire un flusso ottimale del materiale. La trafila a vite deve facilitare un flusso uniforme e controllato della materia prima per evitare intasamenti o dimensioni dei pellet incoerenti. La vite e la filiera devono essere progettate attentamente per garantire che la materia prima si muova agevolmente attraverso i canali della filiera e venga compressa in modo uniforme.

Il diametro, la lunghezza e il numero di fori o aperture che contiene lo stampo giocano tutti un ruolo significativo nelle caratteristiche del flusso. Un diametro maggiore può consentire una produttività maggiore, ma può anche aumentare il rischio di segregazione del materiale e una minore densità del pellet. Gli stampi più piccoli forniscono una maggiore compressione, con conseguente pellet più uniforme, ma possono limitare la capacità di produzione.

Per ottimizzare le prestazioni dello stampo, è essenziale adattare il suo design al materiale specifico da lavorare. Ad esempio, i materiali più densi o fibrosi possono richiedere una matrice con fori più stretti e un rapporto di compressione più elevato, mentre i materiali meno densi possono funzionare meglio con una matrice con apertura maggiore. Il numero e la disposizione dei fori o delle aperture possono anche influenzare la struttura, la resistenza e l'aspetto del pellet, rendendo importante progettare queste caratteristiche in base alle specifiche di output desiderate.

Meccanismi di raffreddamento e lubrificazione

Per ottimizzare il processo di pellettizzazione, è essenziale incorporare sistemi di raffreddamento e lubrificazione efficaci. Il raffreddamento impedisce l'accumulo eccessivo di calore, che può degradare il materiale e causare l'usura prematura dello stampo. Uno stampo ben progettato avrà canali di raffreddamento efficienti per dissipare il calore in modo uniforme durante il funzionamento, garantendo che i pellet mantengano la loro integrità e consistenza.

Anche la lubrificazione gioca un ruolo chiave nel mantenimento delle prestazioni dello stampo. Una corretta lubrificazione riduce l'attrito e l'usura sullo stampo, prevenendo l'accumulo di materiale e garantendo un funzionamento regolare. Nelle pellettatrici, i sistemi di lubrificazione sono spesso automatizzati per garantire un'applicazione continua, riducendo la necessità di interventi manuali e migliorando l'efficienza complessiva.

Trattamento e finitura superficiale

La finitura superficiale dello stampo è un'altra considerazione importante per l'ottimizzazione. Una superficie liscia e ben lucidata riduce la probabilità che il materiale si attacchi allo stampo, garantendo una produzione di pellet costante e una facile manutenzione. Inoltre, trattamenti superficiali come il rivestimento dello stampo con materiali resistenti all'usura possono prolungarne la durata e migliorare l'efficienza complessiva. Questi trattamenti riducono l’usura dello stampo, consentendogli di mantenere le sue prestazioni per periodi più lunghi, fattore essenziale per ridurre i tempi di fermo macchina e aumentare la produttività.

Precisione e Tolleranze

L'elevata precisione nella progettazione e nella produzione della trafila è fondamentale per garantire che i pellet abbiano dimensioni e densità uniformi. Sono necessarie tolleranze strette per mantenere la consistenza durante tutto il processo di pellettizzazione. Anche lievi variazioni nelle dimensioni dello stampo possono portare a una produzione di pellet non uniforme, con conseguenti problemi di qualità del prodotto o inefficienza della macchina.

La filiera a vite deve essere prodotta con tolleranze strette e allineamento preciso per garantire che il materiale venga compresso uniformemente mentre si muove attraverso la filiera. Questa precisione contribuisce inoltre a mantenere la produttività desiderata e previene gli sprechi di materiale, rendendo l’intero processo di pellettizzazione più conveniente.

La progettazione di una filiera in acciaio inossidabile a vite per ottimizzare il processo di pellettizzazione implica un attento equilibrio tra selezione dei materiali, geometria della filiera, meccanismi di compressione, sistemi di raffreddamento e lubrificazione, trattamenti superficiali e precisione di produzione. Considerando tutti questi fattori e adattando il design ai requisiti specifici del materiale da lavorare, i produttori possono migliorare le prestazioni e la durata delle loro presse per pellet. Una trafila ben progettata può garantire una produttività maggiore, un'usura ridotta, una migliore qualità dei pellet e, in definitiva, un processo di pellettizzazione più efficiente.

中文简体

中文简体