Le matrici per la produzione di pellet sono i componenti principali di attrezzatura per la produzione di pellet . Influiscono direttamente sulla qualità e sull’efficienza produttiva di prodotti come mangime per pellet, pellet di cippato e pellet di combustibile da biomassa. Sia nell'agricoltura, nella zootecnia o nell'industria delle nuove energie, le matrici per pellet svolgono un ruolo fondamentale. Questo articolo introdurrà in dettaglio i tipi, i principi di funzionamento, i materiali di produzione, i fattori che influenzano e come scegliere la filiera giusta per aiutare le aziende a ottimizzare l'efficienza produttiva e migliorare la qualità del prodotto.

1. Funzione delle matrici del mulino a pellet

La funzione principale di una pressa per pellet è quella di spremere materie prime in polvere o finemente frantumate in pellet di dimensioni uniformi. Durante il processo di produzione, le materie prime vengono costrette sotto pressione attraverso i fori della trafila per formare pellet di diametro e lunghezza specifici. Questo processo prevede alta temperatura e alta pressione, quindi la durata e la precisione dello stampo hanno un impatto diretto sulla qualità e sull'efficienza della produzione di pellet.

2. Tipi di trafile per pellettatrici

Le trafile pellettatrici si dividono principalmente in due tipologie:

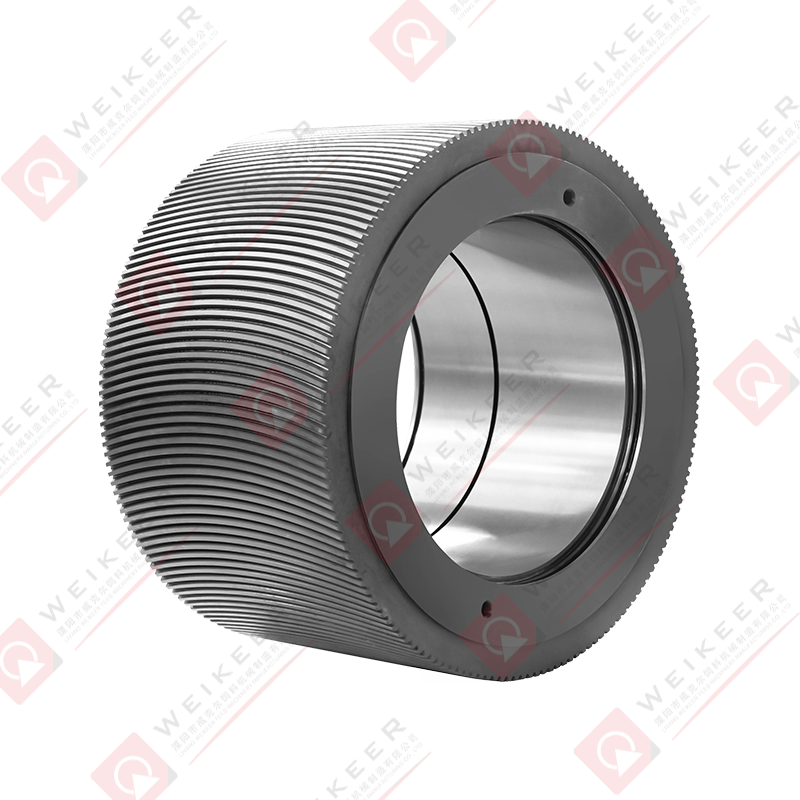

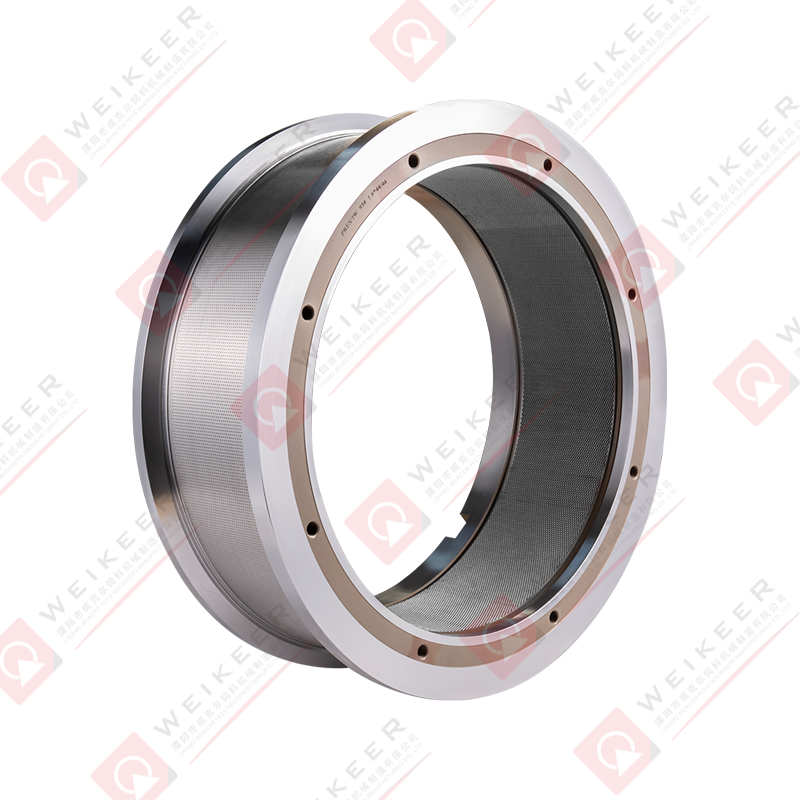

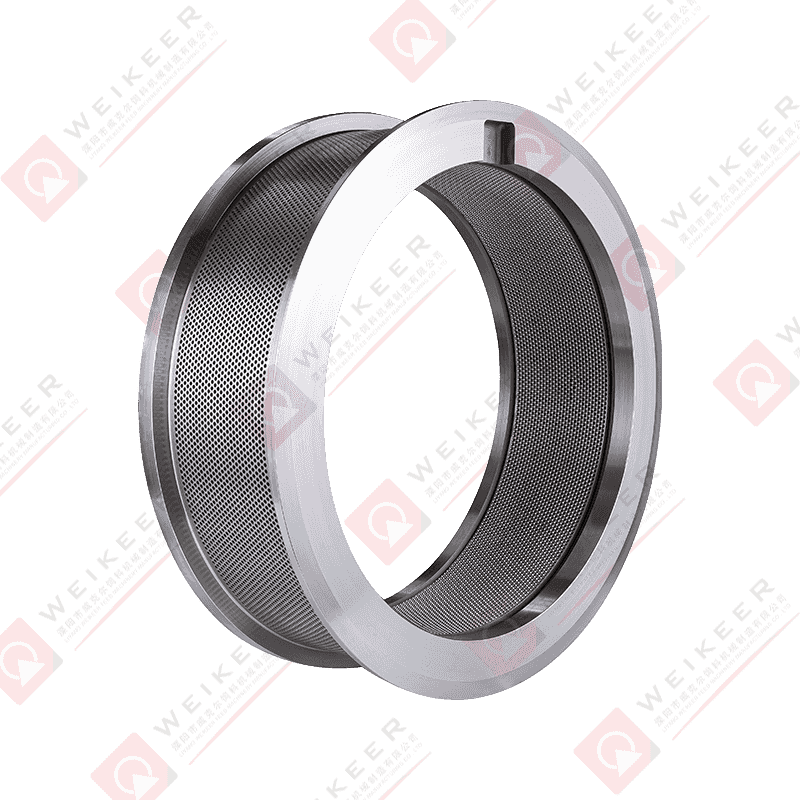

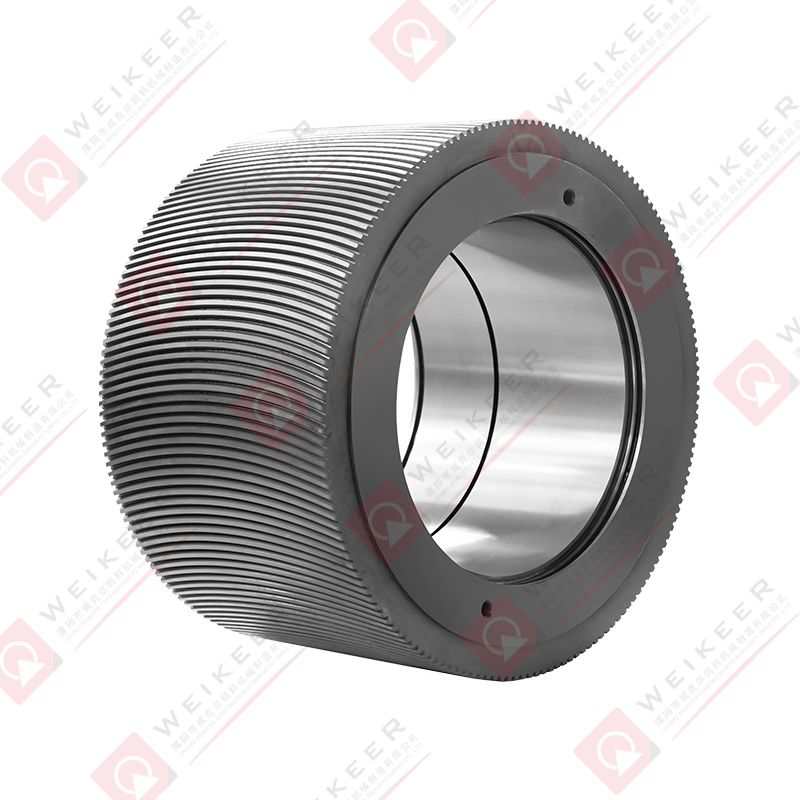

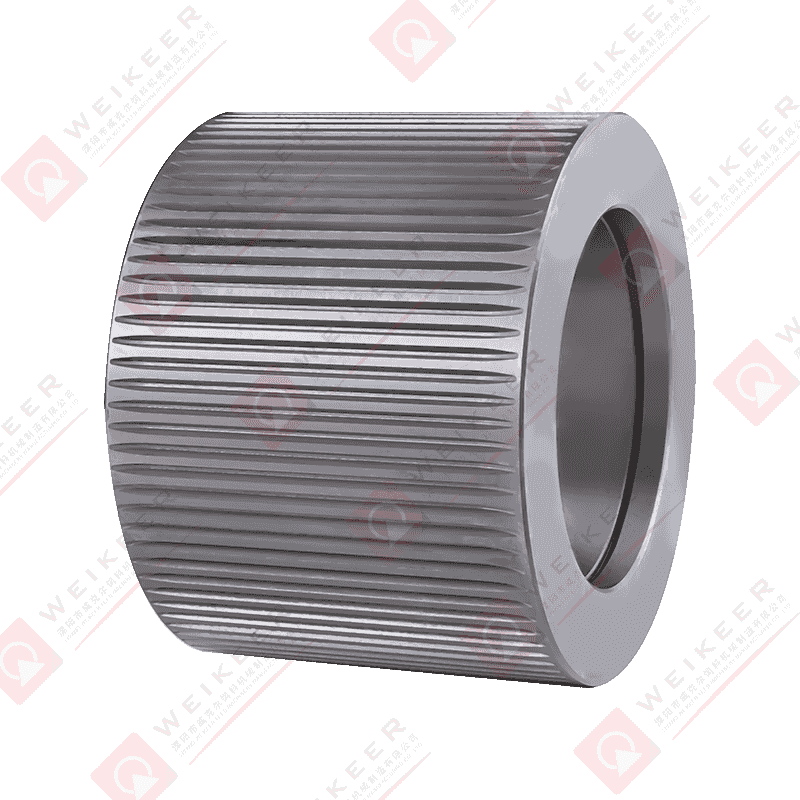

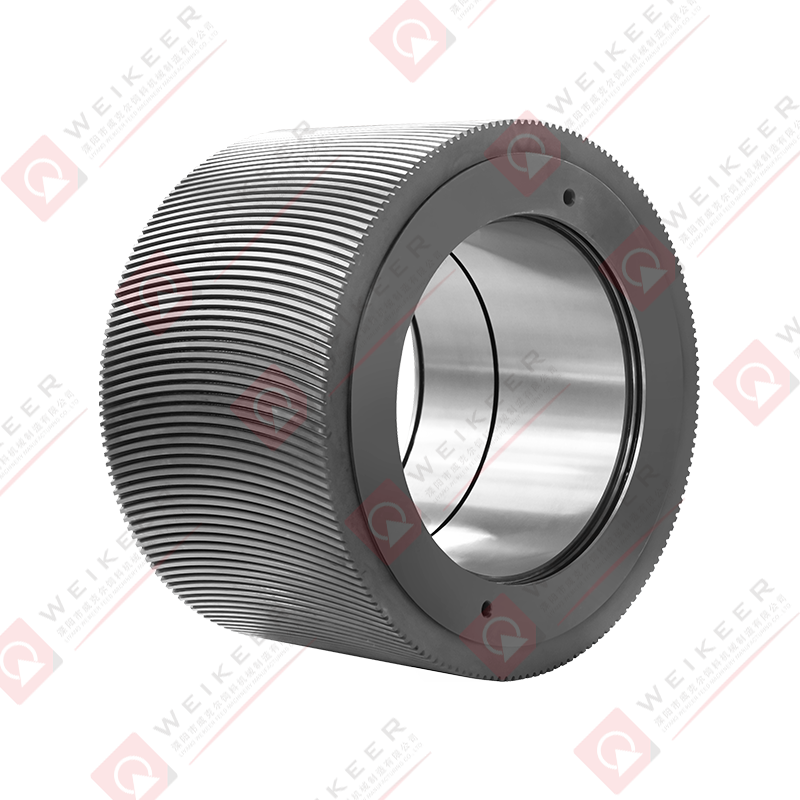

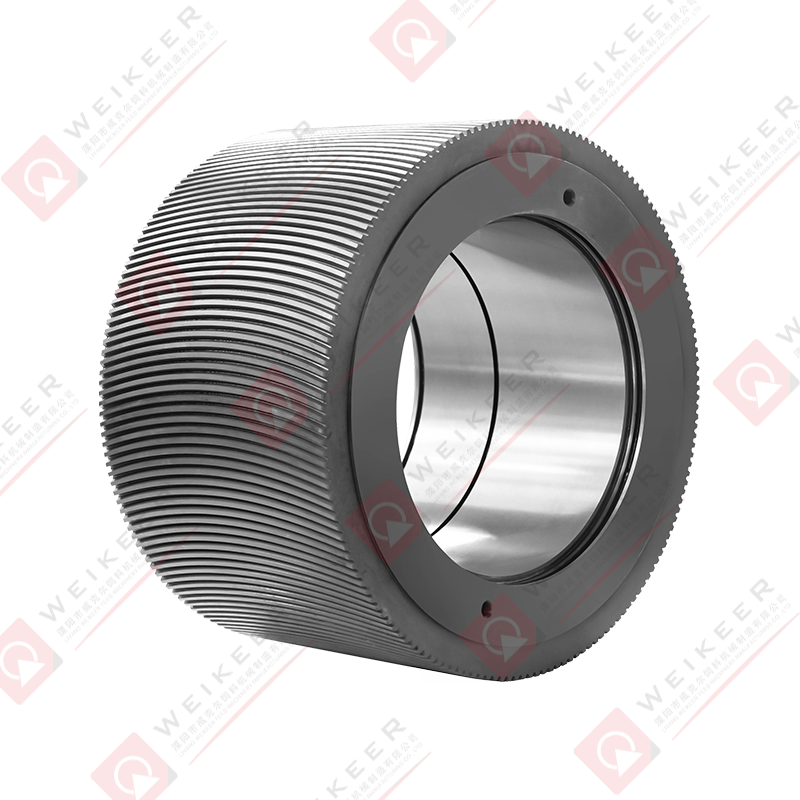

(1) Matrice ad anello

Una matrice ad anello è una matrice cilindrica con perforazioni multiple sullo strato esterno. Questo tipo di trafila viene solitamente utilizzata in combinazione con una macchina pellettatrice ad anello ed è adatta per la produzione industriale su larga scala. Le matrici ad anello hanno le seguenti caratteristiche:

Adatto per produzioni di grandi volumi e alta efficienza

Qualità uniforme del pellet e alta densità

Adatto per la lavorazione di mangimi, pellet di legno, combustibili da biomassa e altre industrie

(2) Fustella piatta

Una trafila piatta è una trafila a forma piatta adatta per macchine per pellet a trafila piatta e si trova comunemente in apparecchiature per la produzione di pellet di piccole e medie dimensioni. Le sue caratteristiche includono:

Adatto per produzione su piccola scala e struttura semplice

Bassi costi di manutenzione e facile sostituzione

Adatto per aziende agricole a conduzione familiare, piccoli mangimifici o produzione di pellet di legno

3. Materiali per la produzione di stampi per macchine pellet

Gli stampi per pellet sono generalmente realizzati in acciaio legato resistente all'usura ad alta resistenza per garantirne la stabilità in ambienti ad alta pressione e alta temperatura. I materiali comuni includono:

(1) Stampo in acciaio inossidabile

Adatto alla produzione di pellet per uso alimentare e farmaceutico

Elevata resistenza alla corrosione, adatto per materiali con elevata umidità

(2) Stampo in acciaio legato

Buona resistenza all'usura e resistenza agli urti

Adatto per materiali ad alta durezza come mangimi e pellet di legno

(3) Stampo in acciaio al carbonio

Basso costo, adatto per un uso a breve termine

Adatto per produzioni su piccola scala o industrie con bassi requisiti di resistenza all'usura

4. Fattori chiave che influenzano le prestazioni dello stampo della macchina per pellet

Le prestazioni dello stampo della macchina pellet influiscono direttamente sulla qualità e sull'efficienza produttiva dei pellet. I seguenti fattori sono cruciali:

(1) Dimensioni dell'apertura

L'apertura dello stampo determina il diametro dei pellet. Gli intervalli di dimensioni comuni dei pellet sono i seguenti:

Pellet di mangime: 2 mm, 4 mm, 6 mm, 8 mm (adatto per pollame, suini, bovini, pesce, ecc.)

Pellet di legno: 6 mm, 8 mm, 10 mm (adatto per combustibili da biomassa)

Pellet chimici: aperture speciali, a seconda delle esigenze di produzione

(2) Rapporto di compressione

Il rapporto di compressione è il rapporto tra l'apertura dello stampo e la lunghezza del foro, che determina la densità e la durezza dei pellet. Per esempio:

Elevato rapporto di compressione: maggiore densità delle particelle, adatto per cippato e pellet di biomassa

Basso rapporto di compressione: particelle più sciolte, adatte all'alimentazione animale

(3) Design del foro

La forma del foro dello stampo influisce sulla fluidità e sull'effetto di modellatura della materia prima. Le forme comuni dei fori includono:

Foro dritto: adatto per mangimi ordinari e pellet di biomassa

Foro gradinato: adatto per pellet ad alta densità, aumenta la produzione

Foro conico: riduce il blocco del materiale e aumenta la durata dello stampo

5. Come scegliere uno stampo adatto per la macchina pellet?

Quando si sceglie uno stampo per macchina pellet, è necessario considerare in modo completo i seguenti fattori per garantire l'efficienza della produzione e la qualità del pellet.

(1) Scegliere in base alle materie prime

Materie prime diverse hanno durezza e viscosità diverse e devono corrispondere allo stampo appropriato. Per esempio:

Materie prime morbide (come mais e soia): è possibile selezionare stampi a basso rapporto di compressione

Materie prime ad elevata durezza (come trucioli di legno e paglia): sono necessari stampi ad alto rapporto di compressione per garantire la densità dei pellet

(2) Selezionare in base alle esigenze produttive

Piccole aziende agricole a conduzione familiare o laboratori: si consigliano stampi per pellettatrici a stampo piatto, facili da usare e a basso costo

Produzione su larga scala: si consigliano stampi per macchine per pellet ad anello, che sono più efficienti e adatti per una produzione stabile a lungo termine

(3) Prestare attenzione alla resistenza all'usura dello stampo

La scelta di materiali resistenti all'usura (come acciaio inossidabile e acciaio legato) può prolungare la durata dello stampo, ridurre i costi di sostituzione e migliorare la stabilità della produzione.

(4) Costo e beneficio di produzione

Sebbene il costo iniziale degli stampi di alta qualità sia più elevato, la loro durata è lunga. A lungo termine, possono ridurre i costi di manutenzione e sostituzione e migliorare i benefici economici complessivi.

6. Manutenzione e cura quotidiana delle trafile della pellettatrice

Per garantire il funzionamento stabile a lungo termine degli stampi, si consigliano le seguenti misure di manutenzione:

Pulizia regolare: utilizzare aria ad alta pressione o strumenti di pulizia professionali per pulire i fori dello stampo per evitare intasamenti

Lubrificazione e manutenzione: aggiungere lubrificante in quantità adeguate prima e dopo l'utilizzo dello stampo per ridurre l'attrito

Controllare l'usura: Controllare regolarmente l'usura dei fori della matrice. Se l'apertura diventa più grande o la superficie non è uniforme, è necessario sostituirla in tempo

Precauzioni per la conservazione: conservare in un ambiente asciutto e ventilato per evitare che l'umidità provochi ruggine sullo stampo

Le matrici per pellet (Pellet Mill Dies) sono i componenti principali del processo di produzione del pellet e influiscono direttamente sull'efficienza produttiva, sulla qualità del pellet e sui costi operativi. Diversi tipi di trafile sono adatti a diverse esigenze produttive. La corretta selezione e manutenzione degli stampi può migliorare significativamente l’efficienza produttiva. Che si tratti della lavorazione dei mangimi, della produzione di combustibili da biomassa o dei settori farmaceutico e chimico, gli stampi adatti per la produzione di pellet possono garantire una produzione di pellet efficiente e stabile, migliorando così la competitività sul mercato delle imprese.

中文简体

中文简体