L’acquacoltura è diventata una delle industrie di produzione alimentare più significative a livello mondiale e, con essa, la domanda di mangimi acquatici di alta qualità è aumentata rapidamente. Pesci, gamberetti e altre specie acquatiche richiedono mangimi ricchi di nutrienti che siano anche fisicamente abbastanza resistenti da rimanere stabili nell'acqua fino al consumo. Al centro della produzione di mangimi acquatici si trova il mulino a pellet e uno dei suoi componenti più cruciali è la trafila per pellet. Nello specifico, il design del foro di una trafila per pellet di mangime acquatico gioca un ruolo decisivo nel determinare la dimensione, la densità, la stabilità dell'acqua e la durata dei pellet di mangime.

Comprendere come funziona la progettazione dei fori e la sua influenza sulla qualità del pellet è essenziale per i produttori di mangimi, poiché influisce direttamente sull’efficienza del mangime, sulla salute dei pesci e sulla redditività dell’allevamento. Questo articolo fornisce un esame dettagliato di come la progettazione del foro della trafila influisce sui pellet di mangime acquatico e quali fattori dovrebbero essere considerati quando si ottimizza la selezione della trafila.

La funzione delle trafile per pellet nella produzione di mangimi acquatici

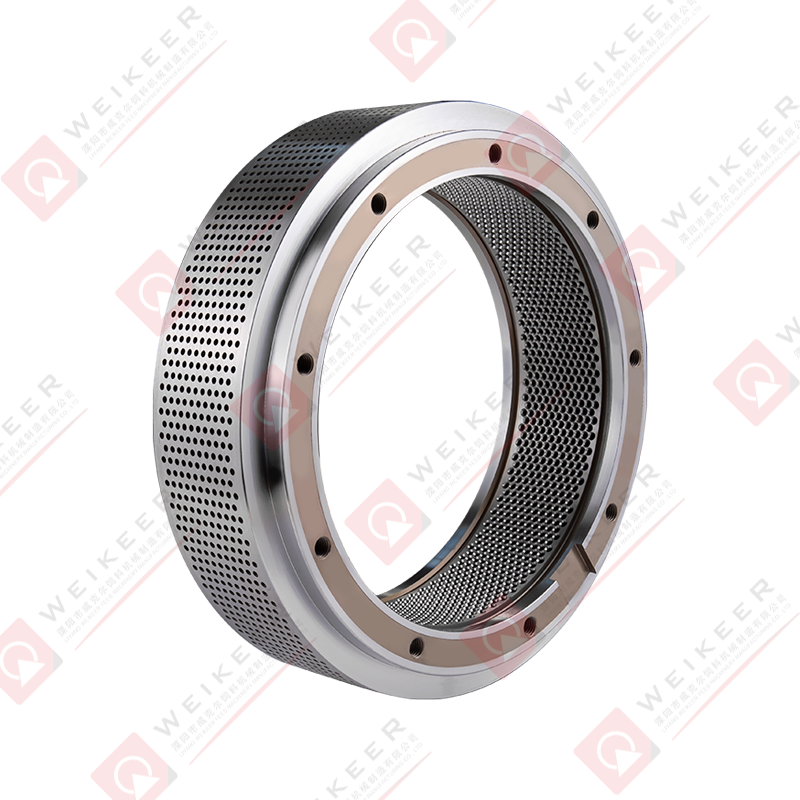

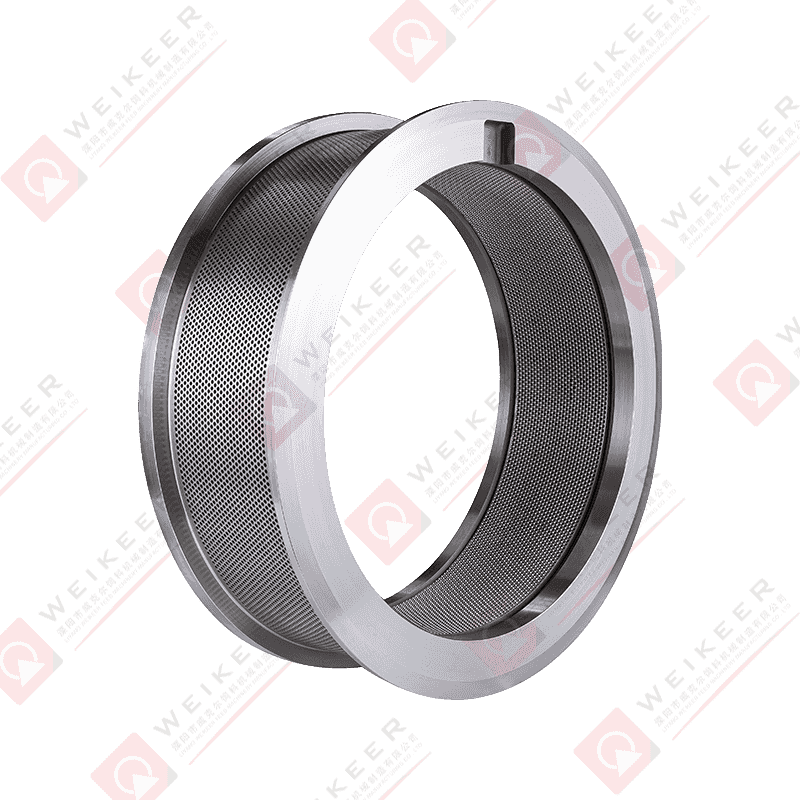

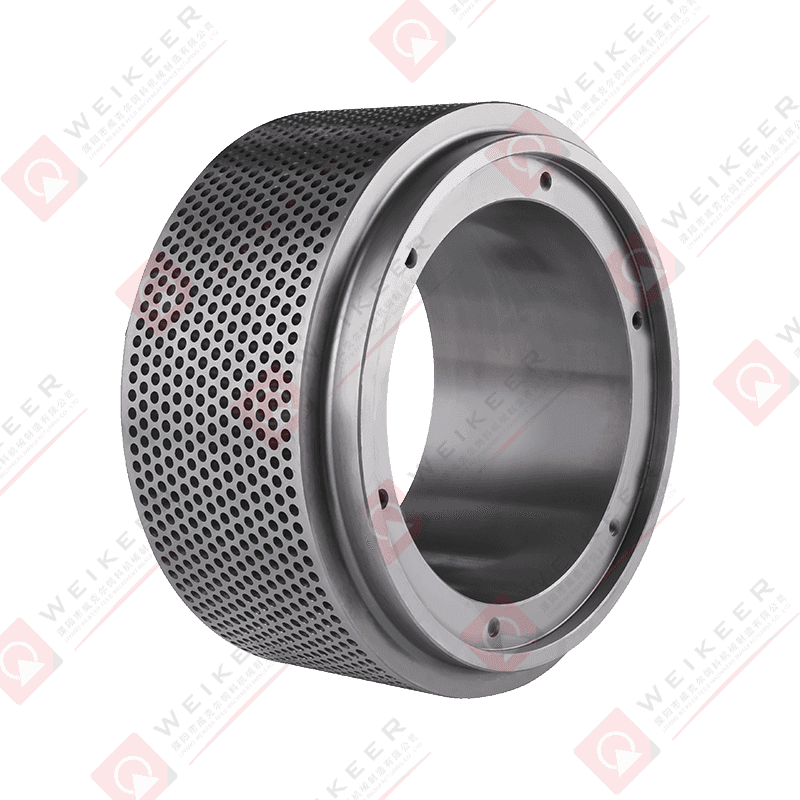

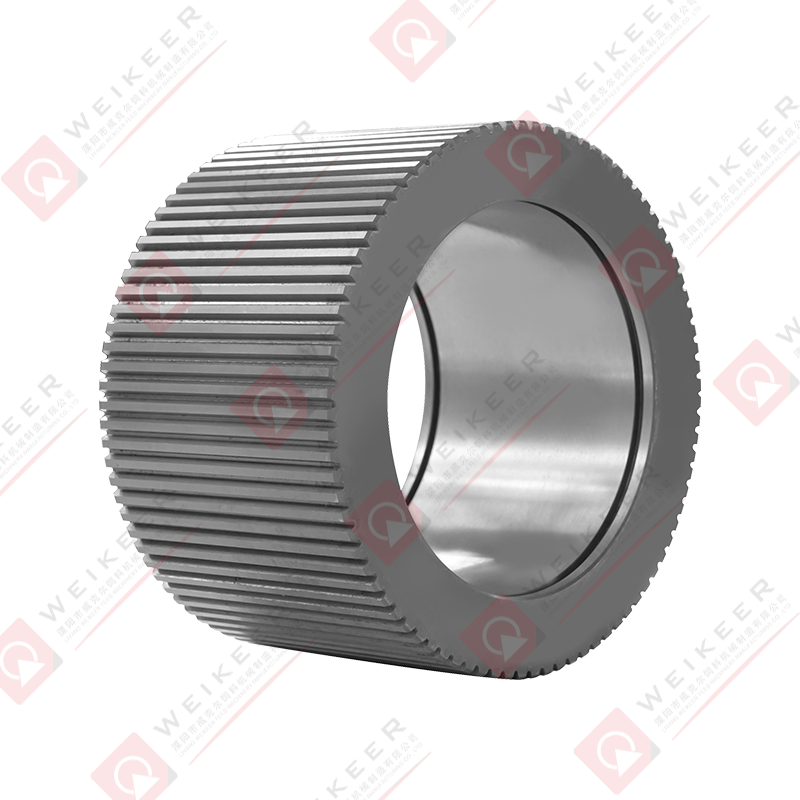

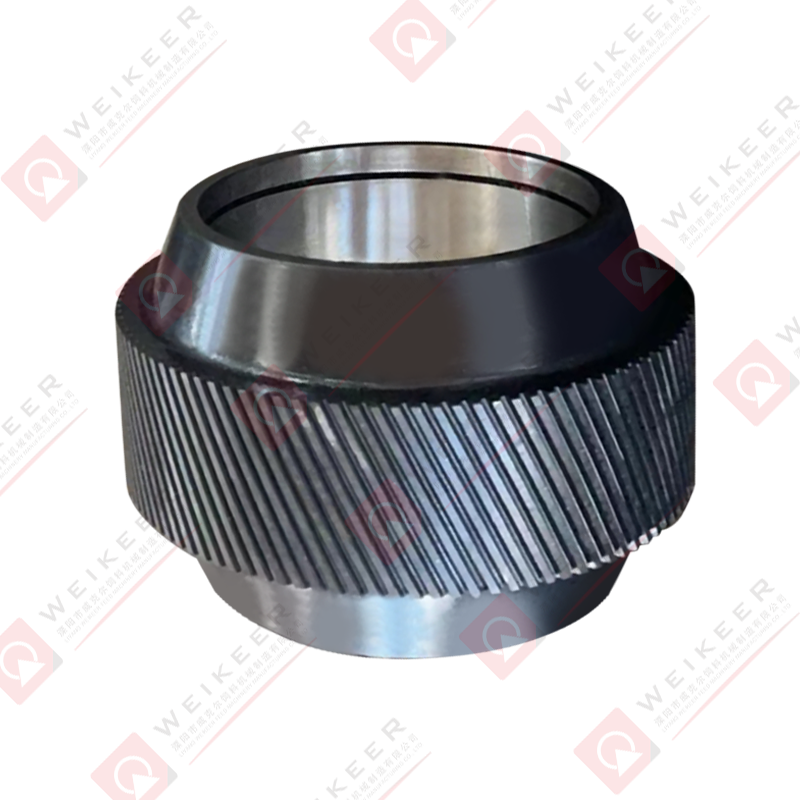

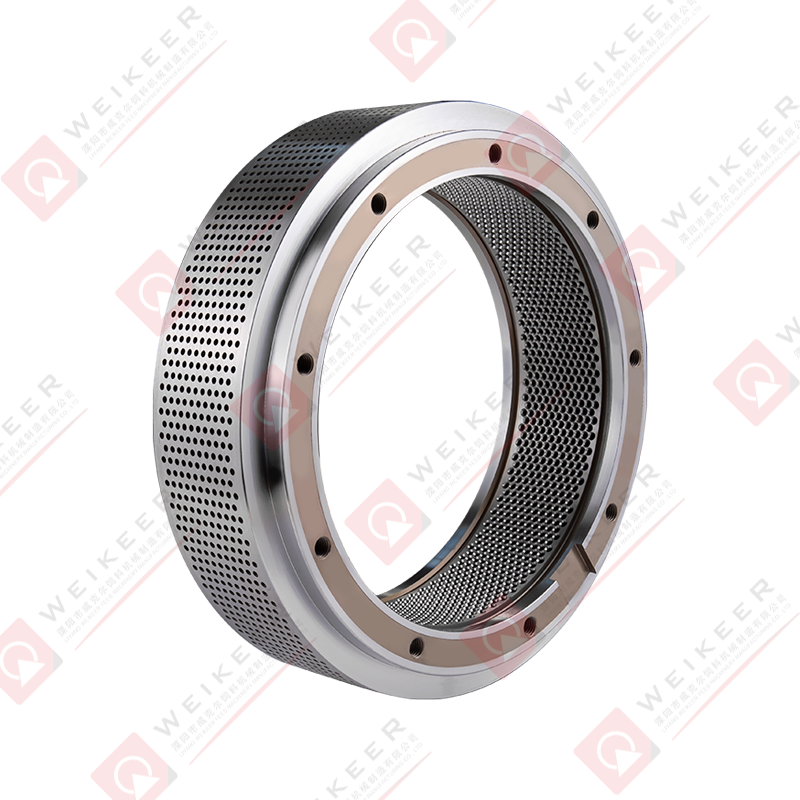

Una trafila per pellet è una piastra metallica progettata con precisione, generalmente realizzata in acciaio inossidabile di alta qualità o acciaio legato, inserita in un mulino a pellet. Durante il processo di pellettatura, le materie prime condizionate vengono forzate attraverso i fori dello stampo sotto pressione e calore. Quando la miscela di mangime viene spinta attraverso, assume la forma dei fori, formando pellet cilindrici.

Questo processo può sembrare semplice, ma la progettazione dei fori dello stampo è tutt'altro che semplice. Ogni aspetto, dal diametro del foro al rapporto di compressione e alla geometria dell'ingresso e dell'uscita, influenza il modo in cui il materiale di alimentazione si compatta e si lega e, in definitiva, le prestazioni del pellet finito quando viene utilizzato in acquacoltura.

Diametro del foro e dimensione del pellet

L'influenza più evidente del disegno del foro è la dimensione del pellet. Il diametro dei fori della matrice determina il diametro del pellet finale. Il mangime acquatico richiede in genere pellet più piccoli rispetto al mangime per bestiame perché pesci e gamberetti hanno bocche più piccole e le abitudini alimentari variano a seconda della specie e dello stadio di crescita. Per esempio:

I pesci larvali e giovani possono richiedere micro-pellet di diametro inferiore a 1 mm.

I mangimi per i coltivatori variano solitamente tra 2 mm e 6 mm a seconda della specie.

I grandi pesci carnivori possono richiedere pellet fino a 10 mm.

Progettando attentamente il diametro del foro della filiera, i produttori possono personalizzare il mangime per soddisfare le esigenze di apporto nutrizionale e di alimentazione fisica delle diverse specie acquatiche. Un diametro del foro non corretto può portare a una scarsa assunzione di mangime, a sprechi di mangime o a prestazioni di crescita inefficienti.

Rapporto di compressione e durata del pellet

Un altro elemento critico nella progettazione del foro è il rapporto di compressione, che è definito come la lunghezza effettiva del foro della matrice divisa per il suo diametro. In termini semplici, descrive quanto viene compresso il materiale mentre passa attraverso lo stampo.

Rapporti di compressione più elevati creano pellet più densi e più duri, più durevoli e resistenti all'acqua. Ciò è particolarmente importante per l'alimentazione acquatica perché i pellet devono resistere alla disintegrazione se esposti all'acqua.

Rapporti di compressione inferiori consentono il passaggio dei materiali con minore resistenza, producendo pellet più morbidi. Sebbene ciò possa ridurre il consumo energetico e prolungare la durata dello stampo, può compromettere la stabilità e la durata dell'acqua.

Scegliere il giusto rapporto di compressione è un atto di bilanciamento. Troppo alto e lo stampo potrebbe subire un'usura eccessiva o causare colli di bottiglia nella produzione. Troppo basso e i pellet potrebbero rompersi prima che i pesci possano consumarli.

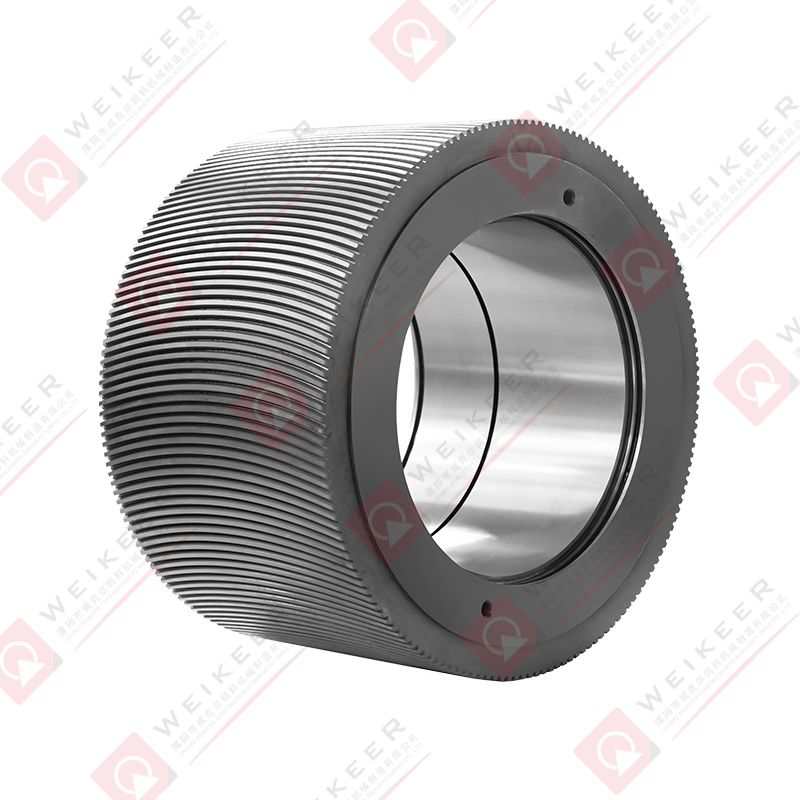

Geometria di ingresso e uscita

La forma del foro della trafila sia in ingresso (entrata) che in uscita (uscita) è un altro fattore che influenza in modo significativo la formazione del pellet.

L'angolo e la forma dell'ingresso determinano la facilità con cui il mosto alimentato entra nella trafila. Un ingresso ben progettato riduce al minimo l'attrito, riduce l'usura dello stampo e garantisce un flusso regolare del materiale. Un design inadeguato dell'ingresso può portare a una densità irregolare del pellet o addirittura a blocchi.

Il design dell'uscita influenza il rilascio dei pellet. Un'uscita affilata può causare la rottura o la rottura dei pellet, mentre un'uscita affusolata o ben rifinita aiuta i pellet a fuoriuscire senza intoppi con forma e durata costanti.

Finitura superficiale dei fori della matrice

Anche la levigatezza della superficie interna del foro della trafila influisce sulla qualità del pellet. Una superficie del foro lucidata riduce l'attrito e garantisce un flusso costante, garantendo pellet più uniformi. Al contrario, fori ruvidi o usurati aumentano la resistenza, causano superfici irregolari dei pellet e riducono la durata dello stampo.

I pellet uniformi e lisci sono più desiderabili non solo per l’aspetto ma anche perché riducono la polvere e le particelle fini, che possono inquinare i sistemi idrici dell’acquacoltura e ridurre l’efficienza dell’alimentazione.

Influenza sulla stabilità dell'acqua

A differenza del mangime per il bestiame, il mangime acquatico deve mantenere l'integrità nell'acqua fino al consumo. I fori della matrice mal progettati che producono pellet con bassa densità o legame debole portano alla disintegrazione in pochi minuti. Ciò non solo si traduce in uno spreco di mangime, ma deteriora anche la qualità dell’acqua aumentando il carico organico.

Controllando la progettazione dei fori, in particolare il rapporto di compressione e il diametro, i produttori possono produrre pellet che rimangono stabili in acqua per diverse ore, dando ai pesci abbastanza tempo per consumare il mangime senza un'eccessiva lisciviazione di nutrienti.

Consumo energetico e vita quotidiana

La progettazione dei fori ha anche un impatto diretto sull'efficienza energetica e sull'usura degli stampi. Diametri più stretti e rapporti di compressione più elevati richiedono più energia per far passare il materiale, il che aumenta i costi di produzione. Allo stesso modo, fori della matrice mal progettati o eccessivamente stretti possono accelerare l'usura e ridurre la durata della matrice.

I produttori devono quindi trovare un equilibrio tra l’ottenimento di pellet durevoli e il mantenimento dei costi energetici e di manutenzione entro limiti accettabili.

Personalizzazione per diverse specie

Diverse specie acquatiche hanno comportamenti alimentari unici che influenzano le proprietà ottimali del pellet. Per esempio:

Il mangime per gamberetti richiede pellet con elevata stabilità all'acqua ma consistenza più morbida in modo che i gamberetti possano sgranocchiare. Sono preferibili filiere con diametri più piccoli e rapporti di compressione moderati.

Il mangime per tilapia richiede pellet galleggianti, ottenuti ottimizzando il design dei fori in combinazione con la formulazione del mangime e le condizioni di lavorazione.

Il mangime per salmoni richiede pellet più densi con un contenuto di olio più elevato, che influenza sia il diametro del foro che la finitura superficiale necessaria per un'estrusione efficiente.

Questa personalizzazione specie-specifica sottolinea l'importanza di selezionare design dei fori della matrice adattati al mercato di destinazione.

Innovazioni nella tecnologia del foro

I progressi nella produzione di stampi per pellet hanno introdotto nuove possibilità nella progettazione dei fori. L'ingegneria assistita da computer (CAE) e le tecnologie di perforazione di precisione ora consentono geometrie dei fori estremamente precise e coerenti. Inoltre, i trattamenti superficiali come la cromatura o i rivestimenti resistenti all'usura prolungano la durata dello stampo e mantengono le superfici dei fori più lisce per periodi più lunghi.

Alcuni produttori stanno sperimentando modelli di fori variabili all'interno della stessa trafila, consentendo la produzione di pellet di più dimensioni in un unico lotto. Tali innovazioni riflettono la crescente attenzione del settore all’efficienza, alla flessibilità e alla qualità dei mangimi.

Migliori pratiche per ottimizzare la progettazione dei fori

Per massimizzare la qualità del pellet e l’efficienza produttiva, i produttori di mangimi dovrebbero prendere in considerazione le seguenti migliori pratiche:

Adattare il diametro del foro alla specie e allo stadio di vita, garantendo che la dimensione del mangime sia adeguata al consumo.

Selezionare attentamente i rapporti di compressione, bilanciando la durata del pellet con il consumo di energia.

Monitorare regolarmente l'usura della matrice: man mano che le superfici dei fori si irruvidiscono nel tempo, la qualità del pellet diminuisce.

Investi in trafile progettate con precisione: le trafile di alta qualità producono pellet più consistenti e durano più a lungo.

Collabora con i produttori di stampi: progetti personalizzati su misura per formulazioni specifiche di mangimi e esigenze di acquacoltura forniscono i migliori risultati.

Conclusione

Il design del foro di un aqua feed pellet die è molto più di un dettaglio tecnico; è un fattore chiave che determina la dimensione del pellet, la durata e la stabilità dell'acqua. Dal diametro e rapporto di compressione alla geometria dell'ingresso e alla finitura superficiale, ogni elemento influenza il rendimento dei pellet negli ambienti di acquacoltura. Trafile ben progettate producono mangimi che non solo sono più appetibili e digeribili per le specie acquatiche, ma riducono anche gli sprechi, migliorano la redditività dell'azienda agricola e riducono al minimo l'impatto ambientale.

Poiché l’acquacoltura continua ad espandersi a livello globale, l’importanza di trafile di pellet progettate con precisione e di un design ottimizzato dei fori non potrà che aumentare. I produttori di mangimi che comprendono e applicano questi principi saranno in una posizione migliore per fornire soluzioni di mangimi superiori per un futuro sostenibile.

中文简体

中文简体