I pellet di biomassa sono una fonte di combustibile sostenibile ampiamente utilizzata per la produzione di energia, il riscaldamento e persino come mangime per animali. IL qualità e densità di questi pellet sono parametri critici che influenzano l’efficienza della combustione, il trasporto, lo stoccaggio e le prestazioni generali. In un mulino a pellet per biomassa, uno dei componenti più cruciali che determinano la qualità del pellet è il morire l'anello . Il design, il materiale e la configurazione della trafila ad anello hanno un profondo impatto sulla formazione del pellet, sulla durata, sulla densità e sull'efficienza produttiva.

Questo articolo esplora i modi principali in cui morire l'anello design influences pellet quality and density , insieme a fattori che ottimizzano la produzione di pellet nella lavorazione della biomassa.

1. Comprendere il ruolo di una matrice ad anello in un mulino a pellet per biomassa

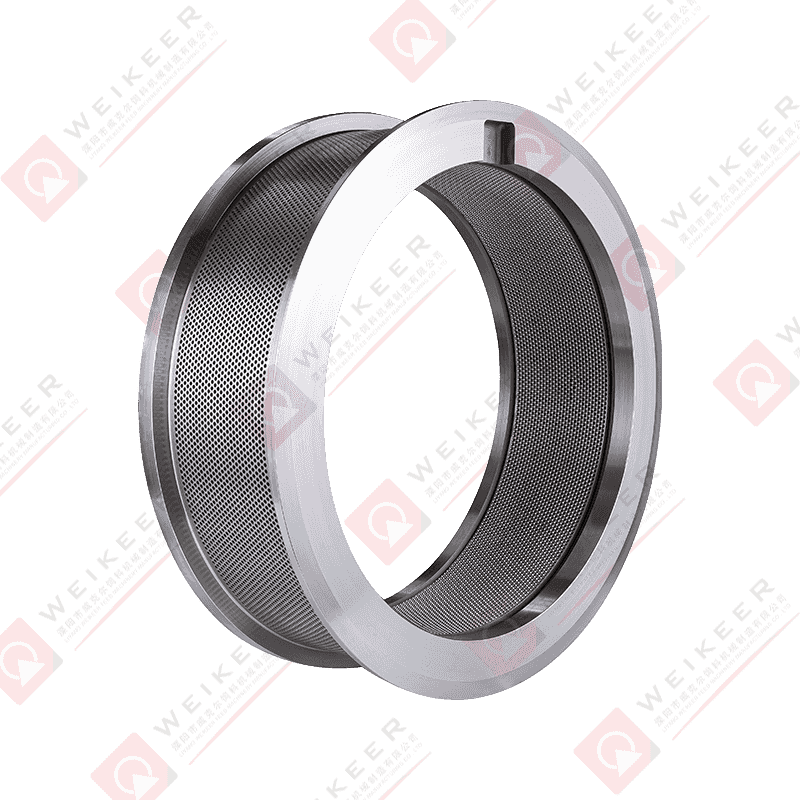

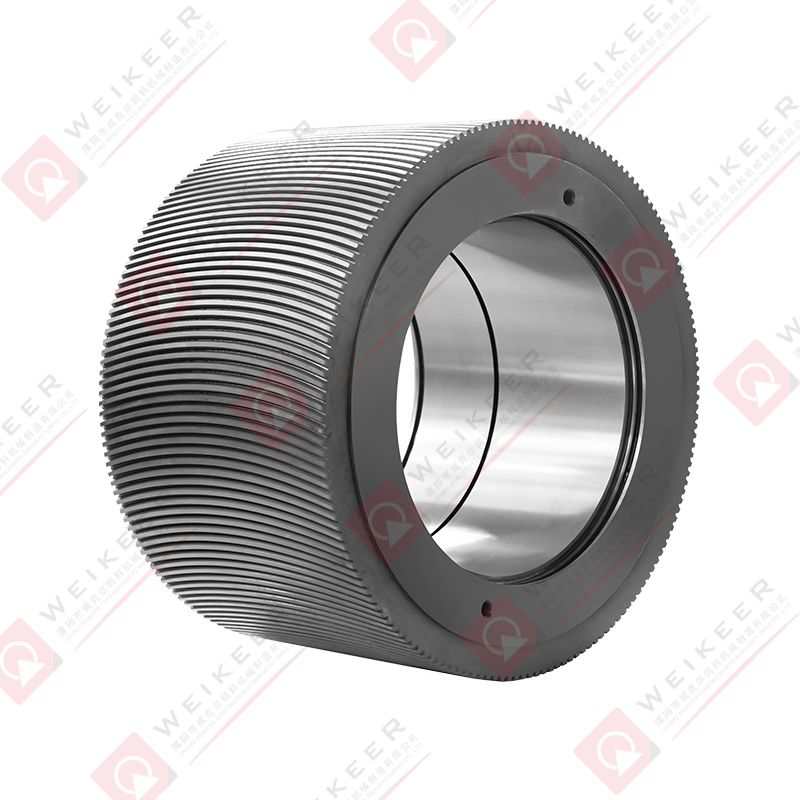

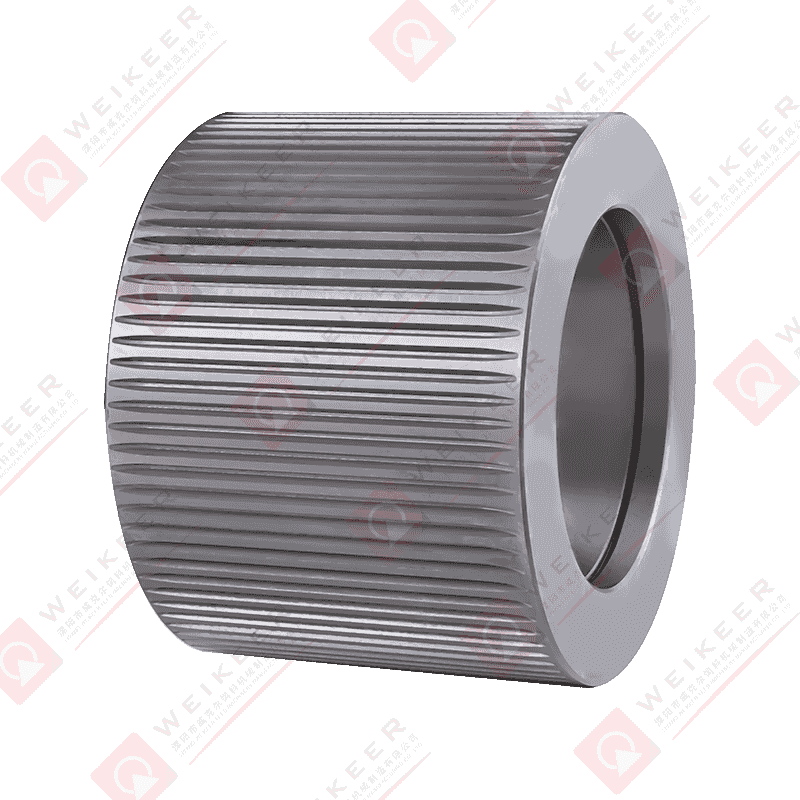

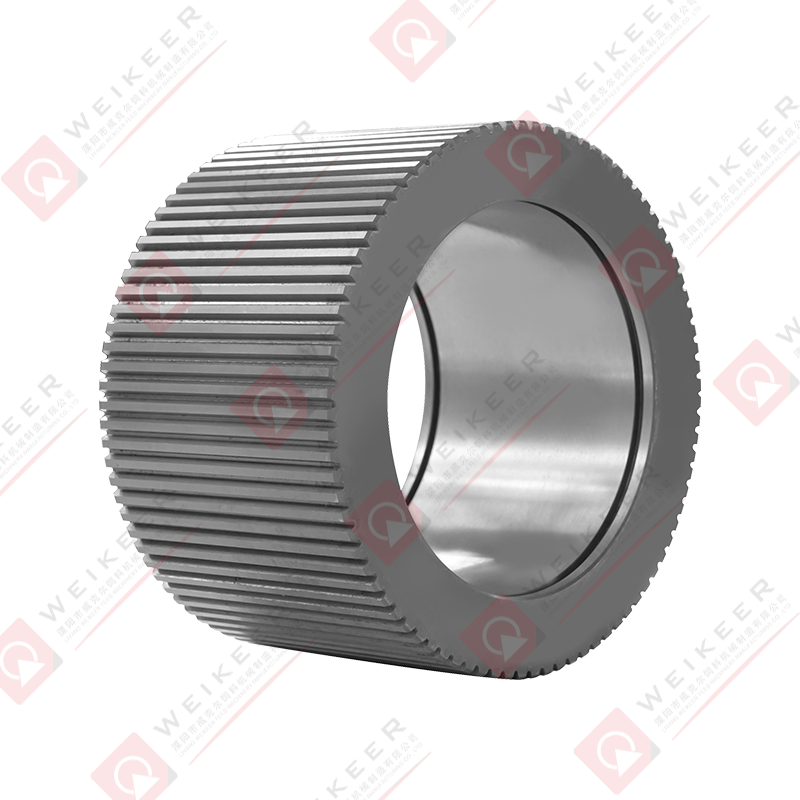

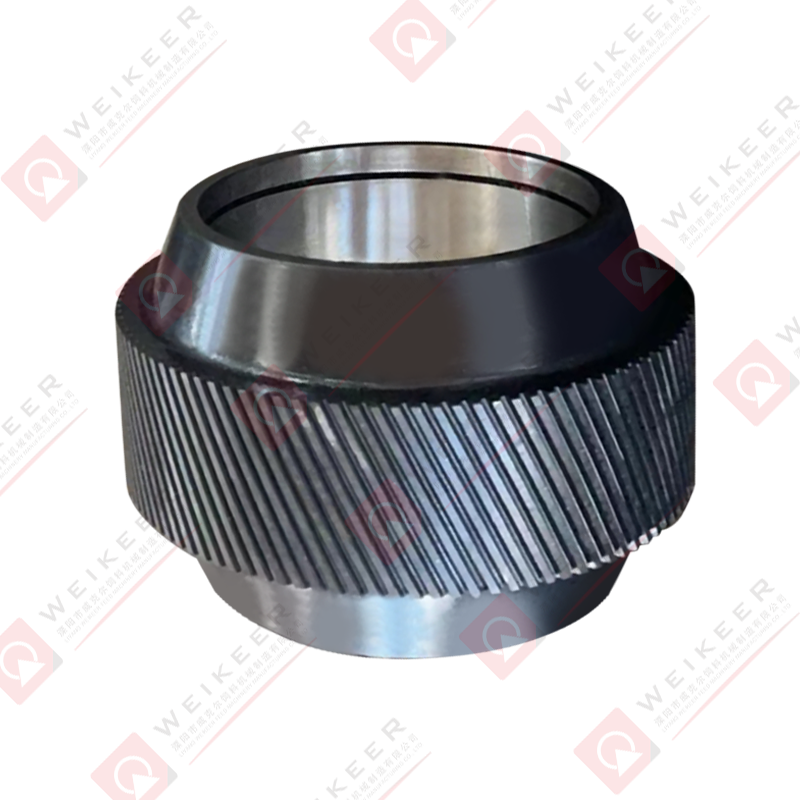

UN morire l'anello pellet mill utilizza una trafila cilindrica cava con fori radiali per comprimere la biomassa in pellet. I principali componenti coinvolti nel processo di pellettizzazione includono:

- Anello muore : Un cilindro rotante con fori attraverso i quali viene pressata la materia prima.

- Rulli : Pressare la biomassa attraverso i fori della trafila, formando pellet densi.

- Sistema di alimentazione : Garantisce un rifornimento costante di materia prima allo stampo.

- Sistema di condizionamento : Prepara la materia prima con umidità e calore per facilitare la pellettizzazione.

IL morire l'anello acts as the shaping and compression component , determinando il diametro del pellet, la levigatezza della superficie, la durezza e la densità. Il suo design e le sue specifiche influenzano in modo significativo il prodotto finale.

2. Parametri chiave di progettazione di una matrice ad anello

Diversi parametri di progettazione di una filiera ad anello influiscono sulla qualità e sulla densità del pellet:

UN. Spessore della matrice

- Impatto sulla densità del pellet : Gli stampi più spessi forniscono percorsi di compressione più lunghi, consentendo una maggiore compattazione e una maggiore densità dei pellet.

- Effetto sull'efficienza produttiva : Le trafile più spesse possono richiedere più potenza, aumentando il consumo di energia, ma possono migliorare la durata del pellet.

- Ottimizzazione : Lo spessore della matrice deve bilanciare la lunghezza di compressione, il flusso del materiale e i requisiti di potenza.

B. Diametro del foro

- Influenza sulla dimensione del pellet : Il diametro del foro determina direttamente il diametro del pellet. I fori più piccoli generalmente producono pellet più densi e più duri.

- Effetto sull'alimentazione : I fori più grandi consentono un flusso di materiale più semplice e una maggiore produttività, ma possono ridurre la densità del pellet.

- Considerazione materiale : La biomassa fine e fibrosa può richiedere fori più piccoli per formare pellet coesivi.

C. Rapporto lunghezza-diametro del foro (rapporto L/D)

- Definizione : Rapporto tra la lunghezza del foro della matrice e il diametro.

- Impatto sulla formazione di pellet : Rapporti L/D più elevati determinano percorsi di compressione più lunghi, aumentando la compattazione del materiale e la densità del pellet.

- Limitazioni : Rapporti L/D eccessivamente elevati possono aumentare l'attrito, il calore e il consumo di energia, causando eventualmente l'usura dello stampo.

D. Forma e angolo del foro

- Fori dritti e conici : I fori diritti forniscono una compressione uniforme, mentre i fori affusolati favoriscono il rilascio del pellet.

- Impatto sulla superficie del pellet : Una corretta rastremazione riduce l'attrito durante l'espulsione, prevenendo la rottura o la deformazione del pellet.

- Effetto sull'usura : I fori rastremati o conici distribuiscono lo stress, prolungando la durata dello stampo.

e. Materiale dello stampo

- Materiali comuni : Acciaio legato ad alta resistenza, acciaio al manganese o acciaio speciale resistente all'usura.

- Impatto sulla qualità : I materiali duri e durevoli mantengono la precisione del foro nel tempo, garantendo una densità costante del pellet.

- Resistenza alla corrosione : Nella biomassa con elevato contenuto di umidità o acido, i materiali resistenti alla corrosione prevengono il degrado dello stampo e la compressione irregolare.

F. Velocità di rotazione dello stampo

- Influenza indiretta : Sebbene tecnicamente faccia parte della configurazione della fresatrice, la velocità di rotazione della matrice influisce sulla compattazione del materiale all'interno dei fori della matrice.

- Velocità ottimale : Una velocità di rotazione adeguata garantisce un'alimentazione, una compressione e una generazione di calore adeguate per la legatura del pellet.

3. In che modo il design della matrice dell'anello influenza la qualità del pellet

UN. Densità del pellet

- Percorso di compressione : Una maggiore lunghezza del foro (alto rapporto L/D) consente alla biomassa di comprimersi maggiormente, aumentando la densità del pellet.

- Diametro del foro : Fori più piccoli producono pellet più compatti.

- Pressione del rullo : Il design ottimizzato dello stampo consente un'applicazione di pressione costante, riducendo i vuoti e garantendo una densità uniforme.

- Risultato : I pellet densi bruciano più a lungo, si trasportano in modo efficiente e resistono alla rottura.

B. Durabilità del pellet

- Finitura superficiale : I fori lisci e affusolati riducono l'attrito e prevengono le crepe durante l'espulsione.

- Flusso di materiale coerente : La distribuzione uniforme dei fori nello stampo garantisce una compressione equilibrata, riducendo al minimo i punti deboli.

- Resistenza all'usura : I materiali durevoli dello stampo mantengono la forma del foro nel tempo, preservando la consistenza del pellet.

C. Lunghezza e forma del pellet

- Impatto della progettazione dei fori : Fori più lunghi producono pellet leggermente allungati; l'angolo di conicità influenza l'espulsione e l'arrotondamento del pellet.

- Aspetto Qualità : La lunghezza uniforme del pellet facilita la movimentazione meccanica, l'imballaggio e l'efficienza della combustione.

D. Contenuto di umidità e calore

- Interazione con la progettazione degli stampi : Le matrici ad anello con configurazione ottimale dei fori creano un adeguato calore di attrito durante la compressione, favorendo l'inserimento attivazione della lignina (legante naturale nella biomassa).

- Effetto sulla qualità del pellet : Il calore e l'umidità adeguati garantiscono un forte legame del pellet, riducendo le parti fini e migliorando la durezza.

4. Fattori che influenzano la densità e la qualità oltre lo stampo

Sebbene la progettazione dello stampo ad anello sia fondamentale, anche altri parametri interagiscono con le prestazioni dello stampo:

UN. Proprietà delle materie prime

- Dimensione delle particelle : Le particelle più piccole e uniformi si compattano meglio attraverso i fori della matrice, producendo pellet più densi.

- Contenuto di umidità : L'umidità ideale (8–12% per il legno, varia in base alla biomassa) garantisce un legame e una compattazione adeguati.

- Contenuto di lignina : I leganti naturali aiutano nella formazione e nella densità dei pellet.

B. Configurazione dei rulli

- Distribuzione della pressione : I rulli devono premere uniformemente il materiale nei fori dello stampo per mantenere una densità costante.

- Usura e allineamento : Il corretto allineamento dei rulli impedisce una compattazione irregolare e la variazione del pellet.

C. Condizioni operative

- Tasso di avanzamento : L'avanzamento costante evita il sovraccarico del materiale o una compressione insufficiente.

- Temperatura : Il calore da attrito all'interno dello stampo favorisce il legame; le temperature estreme possono danneggiare la morte o la biomassa.

- Lubrificazione e Manutenzione : La manutenzione regolare della matrice garantisce la precisione del foro e previene l'incoerenza della densità.

5. Differenze tra i design della matrice ad anello e della matrice piatta

Sebbene l'articolo si concentri sulle matrici ad anello, comprendere la distinzione aiuta a valutare la qualità del pellet:

- Anello muore : Il materiale si muove attraverso una matrice cilindrica rotante; adatto per produzione su larga scala, densità più elevata e migliore durata.

- Fustella piatta : Materiale pressato attraverso i fori in una piastra piana; pellet più semplici, con produttività inferiore e meno densi.

Impatto sulla qualità del pellet : I modelli di matrici ad anello generalmente producono pellet più duri, più densi e più uniformi rispetto ai mulini a testa piana grazie ai percorsi di compressione più lunghi e al migliore flusso del materiale.

6. Manutenzione e longevità delle matrici ad anello

Anche il design della matrice dell'anello influisce frequenza di manutenzione e durata , influenzando indirettamente la qualità del pellet:

- Modelli di usura : L'elevato rapporto L/D e i fori piccoli aumentano lo stress sullo stampo; i materiali di alta qualità mitigano l'usura.

- Ispezione regolare : Verificare la presenza di deformazioni o crepe del foro; i fori usurati riducono la densità dei pellet e producono parti fini.

- Pulizia : Rimuovere gli accumuli per mantenere una compressione uniforme e prevenire difetti del pellet.

- Programma di sostituzione : La sostituzione tempestiva garantisce una qualità costante del pellet ed evita tempi di inattività.

7. Strategie di ottimizzazione per pellet di alta qualità

Per massimizzare la qualità e la densità del pellet:

- Selezionare il materiale appropriato per lo stampo : L'acciaio ad alta resistenza e resistente all'usura garantisce una compressione costante.

- Ottimizza il diametro del foro e il rapporto L/D : Bilancia la compressione per la densità senza usura eccessiva.

- Mantenere l'alimentazione uniforme e il contenuto di umidità : La consistenza della materia prima migliora la compattazione.

- Monitorare l'usura della matrice e dei rulli : La manutenzione regolare preserva la geometria del foro e la densità uniforme.

- UNdjust Operating Parameters : La velocità di avanzamento, la temperatura e la pressione del rullo devono essere complementari al design dello stampo.

- Utilizzare lubrificazione o condizionamento : Previene l'adesione del materiale e riduce i danni da attrito.

8. Applicazioni e vantaggi industriali

I mulini ad anello sono ampiamente utilizzati in:

- Produzione di energia : Legno, paglia e residui agricoli per caldaie a biomassa e centrali elettriche.

- UNnimal Feed : Pellet per mangime per bestiame o acquacoltura.

- Gestione dei rifiuti : Conversione dei residui agricoli e forestali in pellet compatto.

Vantaggi del design ottimizzato della matrice ad anello :

- Una maggiore densità del pellet riduce il volume di stoccaggio e trasporto.

- I pellet durevoli resistono alla rottura e ai frammenti durante la movimentazione.

- La qualità costante migliora l'efficienza della combustione o le prestazioni di alimentazione.

- Maggiore efficienza produttiva con tempi di fermo ridotti.

9. Conclusione

IL morire l'anello is the heart of a biomass pellet mill , influenzando direttamente qualità del pellet, densità, durata ed efficienza produttiva . I fattori chiave di progettazione includono:

- Spessore della matrice : Percorsi di compressione più lunghi per pellet più densi.

- Diametro del foro e rapporto L/D : equilibrio tra flusso di materiale, compressione e consumo di energia.

- Forma e conicità del foro : Assicura un'espulsione regolare, riduce i difetti superficiali e previene le fessurazioni.

- Materiale della matrice : Le leghe ad alta resistenza e resistenti all'usura mantengono la precisione del foro nel tempo.

Selezionando e mantenendo attentamente la matrice ad anello, gli operatori possono produrre pellet uniforme, denso e durevole , ottimizzare il consumo energetico e ridurre i costi di manutenzione. La corretta integrazione con la preparazione delle materie prime, la configurazione dei rulli e le condizioni operative garantisce la massima qualità del pellet per le applicazioni industriali.

In definitiva, comprendere l'interazione tra morire l'anello design, material properties, and operating parameters è essenziale per massimizzare l'efficienza e la produzione di un mulino a pellet per biomassa, rendendolo una pietra angolare della produzione sostenibile di energia da biomassa.

中文简体

中文简体