Nelle moderne industrie mangimistiche, energetiche da biomassa e chimiche, mulini a pellet sono una delle attrezzature indispensabili. È ampiamente utilizzato nella produzione di mangimi per animali, nella produzione di combustibile a cippato e nella lavorazione di materie prime chimiche comprimendo le materie prime in pellet uniformi. Le prestazioni e l'efficienza delle presse dipendono in gran parte dai suoi componenti principali: rulli di pressatura e gusci.

Funzioni di base dei rulli e dei gusci della pressa

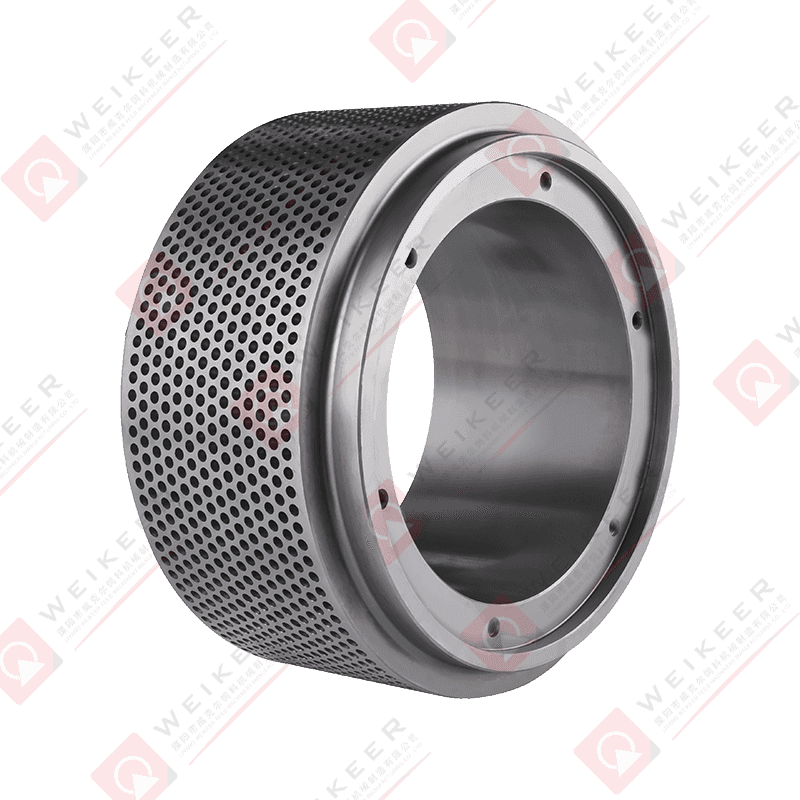

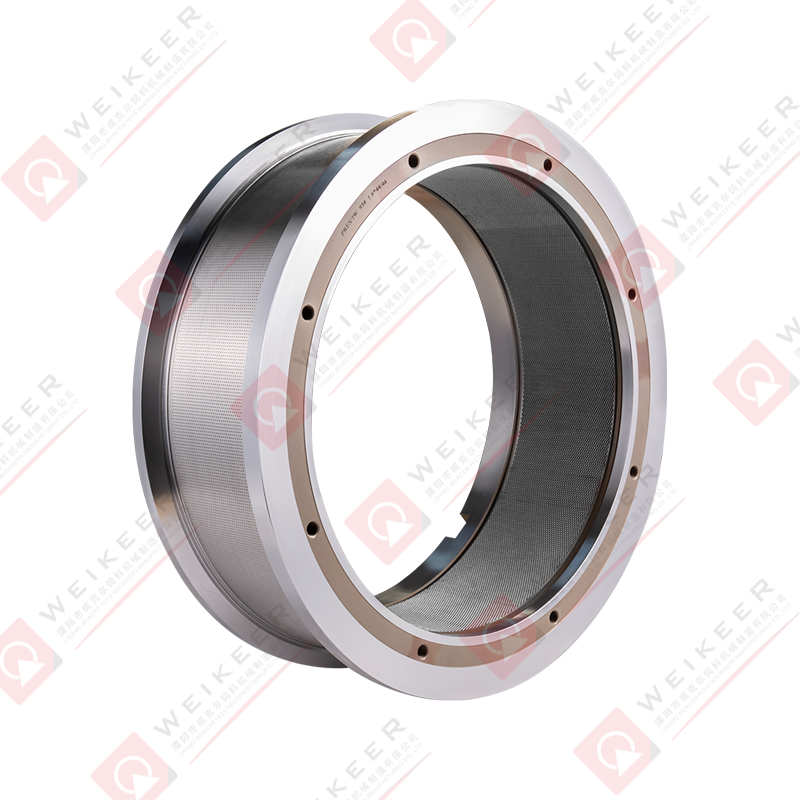

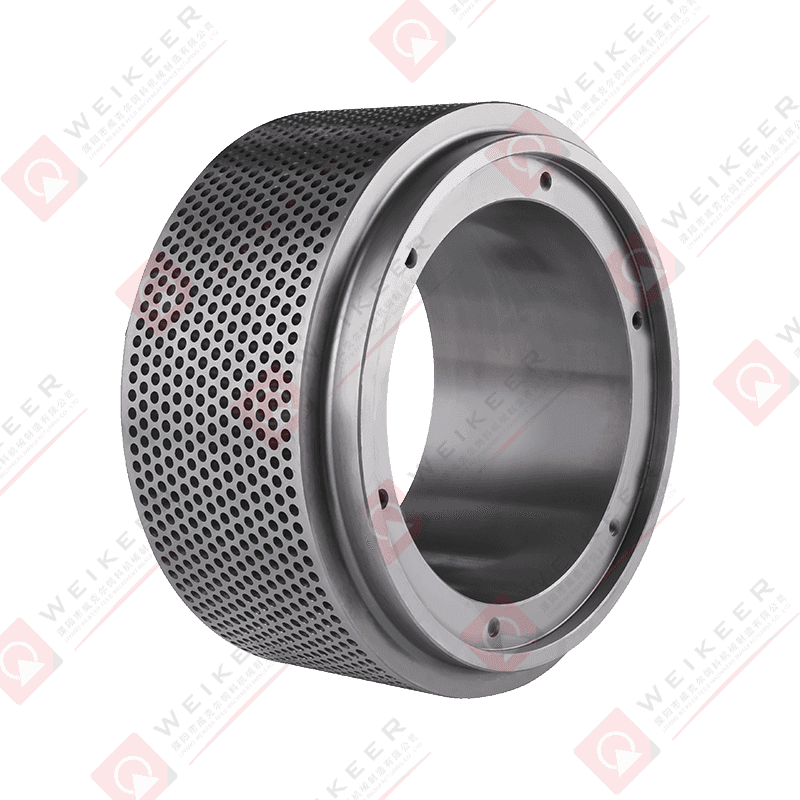

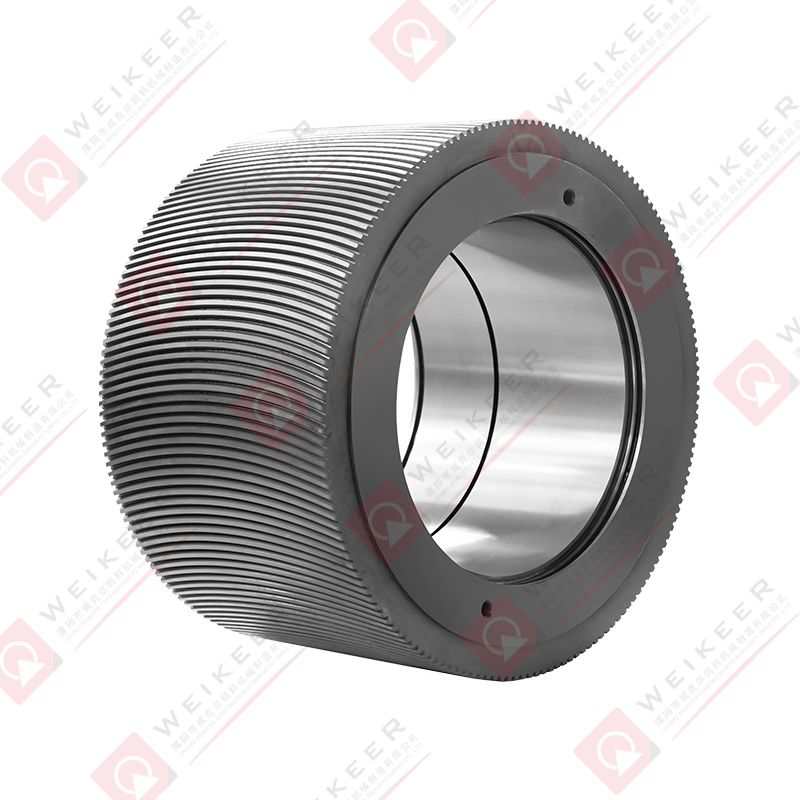

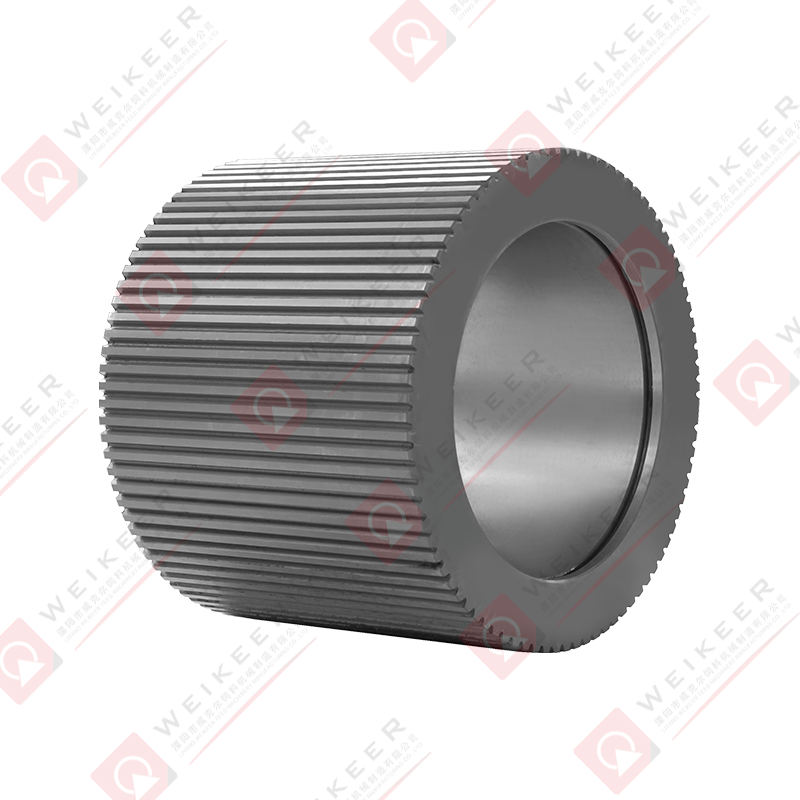

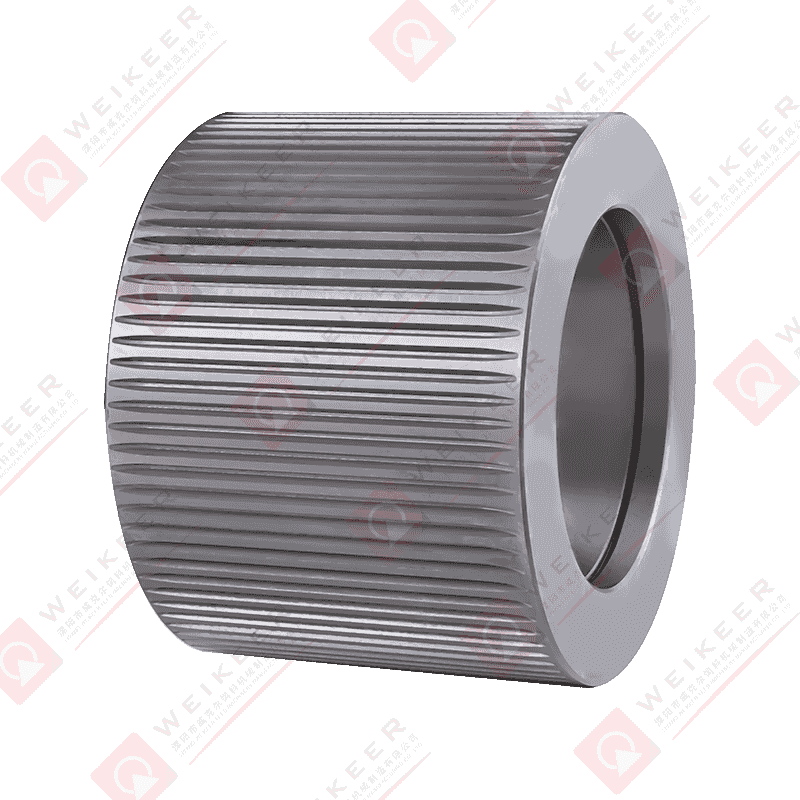

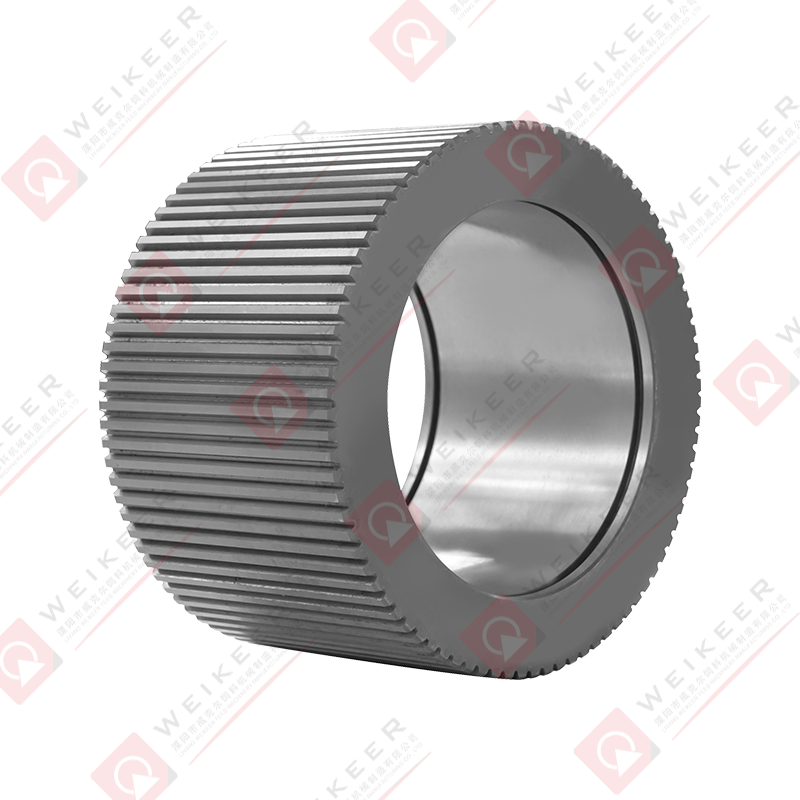

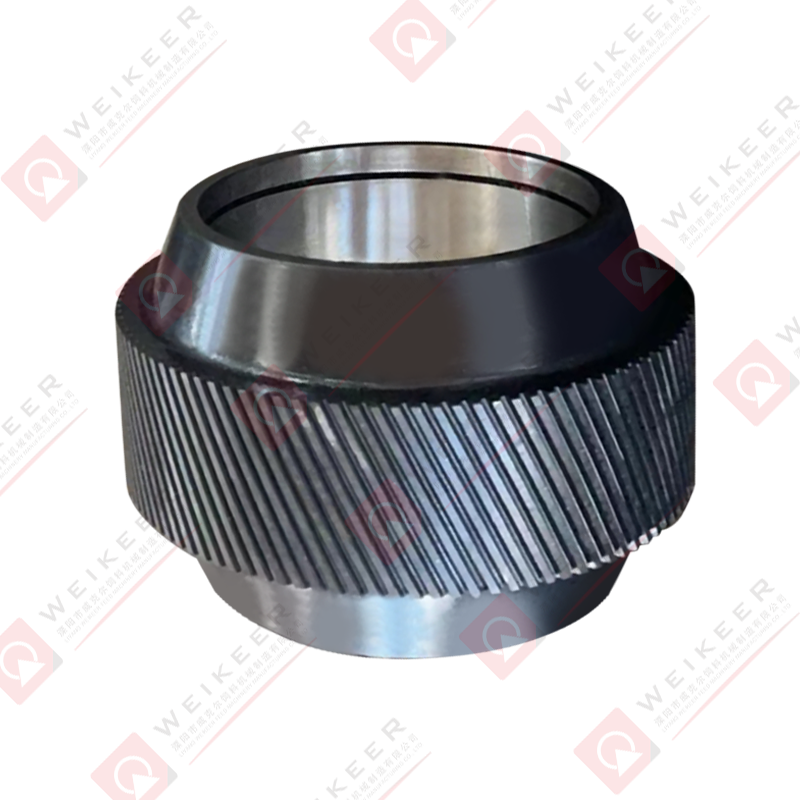

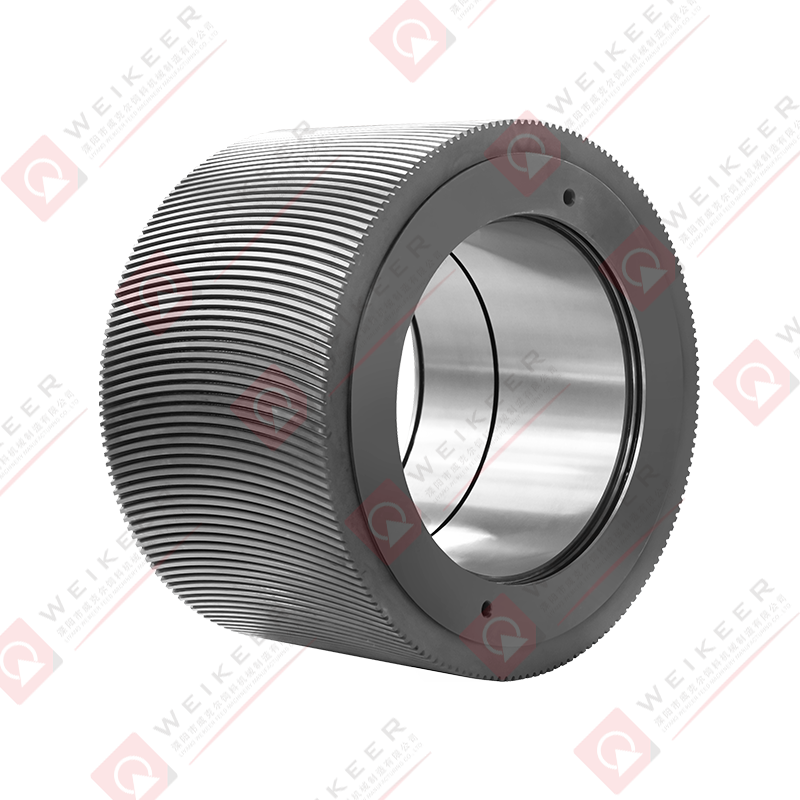

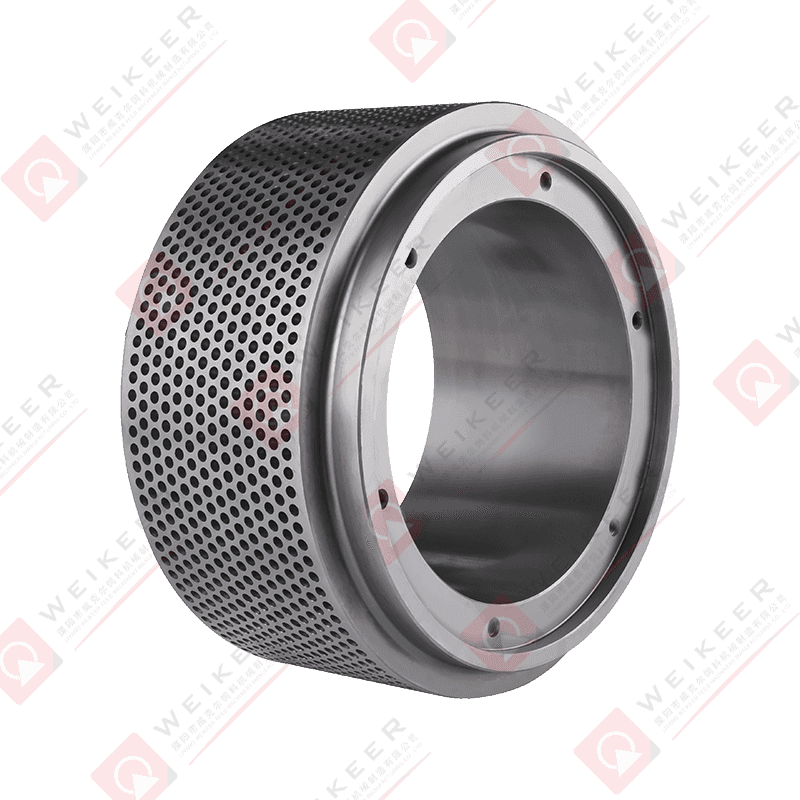

Il principio di funzionamento delle pellettatrici è quello di spremere le materie prime sfuse in pellet densi attraverso l'interazione tra rulli pressori e gusci. I rulli pressori sono le parti mobili chiave delle pellettatrici, solitamente realizzati in acciaio legato ad alta resistenza, e la superficie è appositamente trattata per migliorare la resistenza all'usura e alla corrosione. Il guscio è una parte fissa, solitamente a struttura anulare, con apposite scanalature o fori della trafila predisposti al suo interno per la formazione dei pellet.

Durante il funzionamento, i rulli pressori ruotano attorno al guscio, esercitando una forte pressione per spremere le materie prime nei fori dello stampo del guscio per formare i pellet. Pertanto la qualità dei rulli e dei rivestimenti della pressa determina direttamente l'efficienza produttiva, la qualità del pellet e la durata della pressa.

Caratteristiche principali dei rulli e dei gusci

Elevata resistenza all'usura

Durante il funzionamento, rulli e gusci sono sottoposti a grande attrito e pressione, quindi devono avere un'ottima resistenza all'usura. Solitamente viene utilizzato acciaio ad alto tenore di carbonio o acciaio legato e viene utilizzata la tecnologia di trattamento termico, indurimento superficiale o rivestimento per migliorare la resistenza all'usura e prolungare la durata.

Lavorazione di precisione

La precisione della superficie e il gioco di adattamento di rulli e gusci sono cruciali per le prestazioni delle presse per pellet. La lavorazione di precisione può garantire una perfetta aderenza tra rulli e gusci, ridurre la perdita di energia e migliorare l'efficienza della pellettatura.

Resistenza alle alte temperature e resistenza alla corrosione

In alcune applicazioni speciali, come la produzione di pellet di biomassa o la lavorazione di materie prime chimiche, le materie prime possono contenere componenti corrosivi o richiedere una pressatura ad alta temperatura. Per questo motivo rulli e gusci vengono solitamente trattati appositamente per adattarsi agli ambienti di lavoro difficili.

Progettazione modulare

I rulli e i gusci delle moderne pellettatrici hanno per lo più un design modulare, facile da sostituire e manutenere. Questo design non solo riduce i costi di manutenzione, ma migliora anche la flessibilità complessiva dell'apparecchiatura.

Diversità delle aree di applicazione

L'ottimizzazione delle prestazioni di rulli e gusci consente loro di svolgere un ruolo importante in molti campi:

1. Produzione di mangimi

Nell'allevamento degli animali, le pellettatrici sono ampiamente utilizzate per produrre mangimi per animali. L'efficiente combinazione del rullo e del guscio può comprimere materie prime come cereali e farina di soia in mangime in pellet nutrizionalmente bilanciato per un facile stoccaggio e trasporto.

2. Energia da biomassa

Con lo sviluppo delle energie rinnovabili, i materiali della biomassa come i trucioli di legno e la paglia vengono trasformati in pellet per la produzione di energia o il riscaldamento. La durabilità del rullo e del guscio consente di far fronte a queste materie prime ad alto contenuto di fibre e di garantire l'alta qualità del combustibile in pellet.

3. Industria chimica

Nell'industria chimica, le macchine pellettatrici vengono utilizzate per realizzare prodotti granulari come catalizzatori e fertilizzanti. La resistenza alla corrosione e alle alte temperature del rullo e del mantello gli consentono di adattarsi alle esigenze di pellettizzazione in ambienti chimici complessi.

4. Ambito della tutela ambientale

Le macchine pellettatrici possono essere utilizzate anche per trattare i rifiuti, ad esempio comprimendo fanghi, rifiuti di plastica, ecc. in pellet per un'ulteriore lavorazione o riciclaggio. Il design ad alta resistenza del rullo e del guscio gli consente di affrontare questi compiti difficili.

Innovazione tecnologica e prospettive di sviluppo

Con la crescita della domanda del mercato e il progresso della tecnologia, anche la progettazione e la produzione di rulli e gusci di pellettatrici migliorano costantemente:

Applicazione di nuovi materiali

L'uso di nuovi materiali in lega e materiali compositi migliorerà ulteriormente la resistenza all'usura e alla corrosione di rulli e gusci, riducendo al contempo peso e costi.

Monitoraggio intelligente

In combinazione con la tecnologia dei sensori e l’analisi dei dati, i futuri rulli e gusci potrebbero essere dotati di sistemi di monitoraggio in tempo reale per aiutare gli utenti a comprendere le condizioni di usura e prevedere le esigenze di manutenzione, migliorando così l’efficienza operativa dell’attrezzatura.

Tutela dell'ambiente e risparmio energetico

Ottimizzando la progettazione di rulli e gusci, riducendo la perdita di energia e lo spreco di materie prime, le pellettatrici saranno più in linea con i requisiti di protezione ambientale ecologica.

Essendo i componenti principali dell'attrezzatura, i rulli e i gusci delle pellettatrici influiscono direttamente sull'efficienza e sulla qualità della pellettatura. La loro elevata resistenza all'usura, la lavorazione di precisione e le applicazioni diversificate li rendono una parte importante dell'industria moderna. Con il continuo sviluppo della tecnologia, rulli e gusci dimostreranno il loro valore in più campi, fornendo soluzioni più efficienti e affidabili per l'industria dei mangimi, dell'energia, chimica e di altro tipo. In futuro, questo componente chiave continuerà a promuovere il progresso della tecnologia della produzione di pellet e aiuterà a raggiungere gli obiettivi di sviluppo sostenibile globale.

中文简体

中文简体